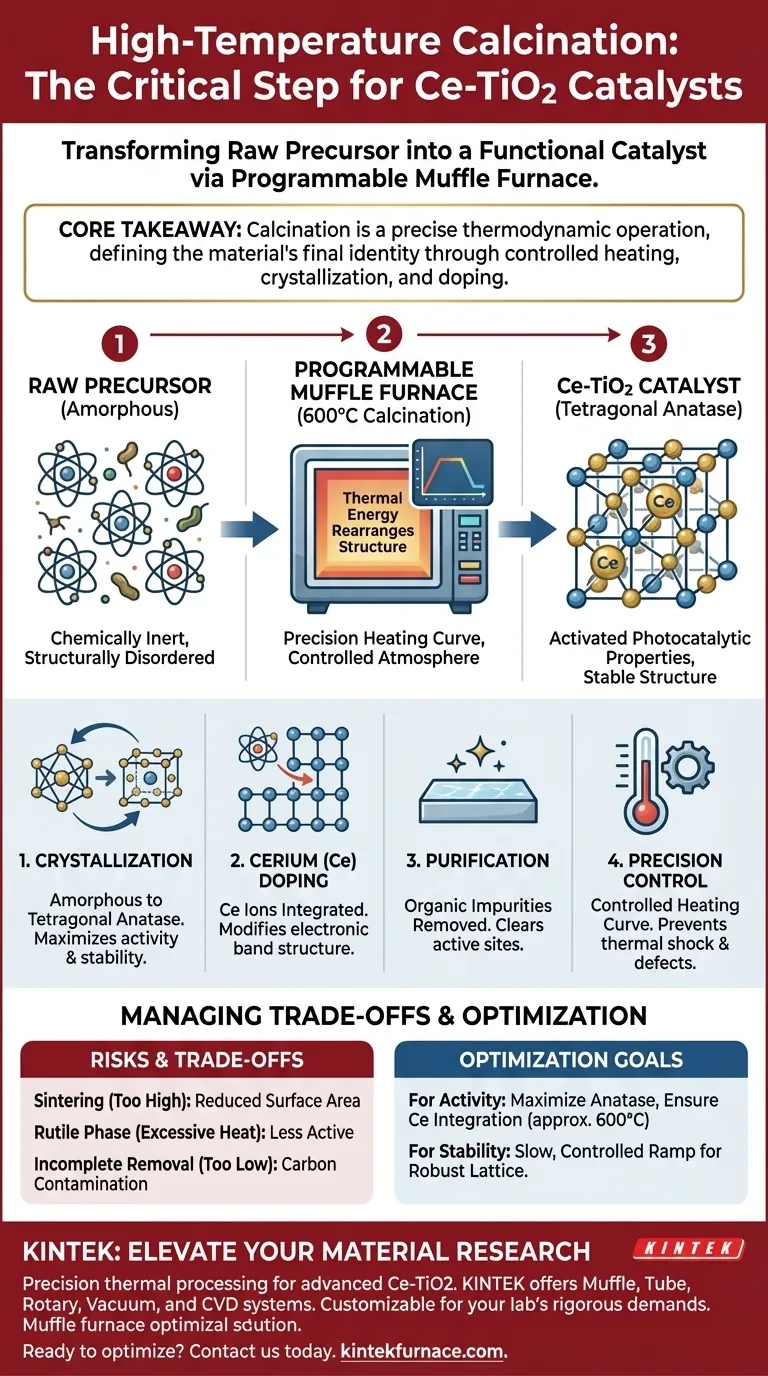

La calcinación a alta temperatura representa la fase crítica de transición donde su mezcla química cruda se convierte en un catalizador funcional. En la preparación del dióxido de titanio dopado con cerio (Ce-TiO2), este proceso, que se ejecuta típicamente a 600 °C en un horno mufla programable, transforma el precursor amorfo en una estructura estable de anatasa tetragonal, elimina las impurezas orgánicas y fija los iones de cerio en la red cristalina para activar las propiedades fotocatalíticas.

Conclusión Clave El proceso de calcinación no se trata simplemente de secado; es una operación termodinámica precisa que define la identidad final del material. Al controlar estrictamente la curva de calentamiento, se facilita la cristalización de la fase anatasa y la incorporación efectiva de los iones de cerio, que son los dos impulsores principales de la estabilidad y el rendimiento fisicoquímico del catalizador.

Transformación de la Estructura del Material

La función principal del horno mufla en este contexto es impulsar una transformación cristalográfica específica. Sin este tratamiento térmico, el material permanece químicamente inerte y estructuralmente desordenado.

De Amorfo a Cristalino

Inicialmente, el precursor de Ce-TiO2 existe como un sólido amorfo (sin forma). La alta energía térmica proporcionada por el horno reorganiza la estructura atómica en un estado ordenado.

Específicamente, el calor impulsa la formación de la estructura de anatasa tetragonal. Esta fase cristalina específica es crucial porque la anatasa generalmente exhibe una mayor actividad fotocatalítica que otras fases de dióxido de titanio (como la rutilo) para muchas aplicaciones.

El Papel del Calentamiento de Precisión

El aspecto "programable" del horno es vital. Una curva de calentamiento precisa asegura que la energía se suministre a una velocidad controlada.

Este control evita el choque térmico y permite que los átomos tengan tiempo suficiente para difundirse y organizarse correctamente. Asegura que la red cristalina se forme con defectos mínimos, lo que resulta en un material final más robusto.

Activación mediante Dopaje y Purificación

Más allá de la simple cristalización, el entorno de alta temperatura dicta la pureza química y el comportamiento electrónico del catalizador.

Incrustación de Iones de Cerio

La presencia de Cerio (Ce) es lo que diferencia a este catalizador del TiO2 estándar. La calcinación facilita la difusión de los iones de Ce en el material.

La energía térmica permite que los iones de Ce se incrusten directamente en la red de dióxido de titanio o formen sitios activos en los límites de grano. Esta integración es lo que modifica la estructura de bandas electrónica, mejorando la capacidad del material para facilitar reacciones fotocatalíticas.

Eliminación de Impurezas

El material precursor a menudo contiene compuestos orgánicos residuales, como disolventes o ligandos utilizados durante la etapa inicial de mezcla.

El entorno de oxidación dentro del horno mufla asegura que estas impurezas orgánicas se descompongan y eliminen por completo. La eliminación de estos residuos es innegociable, ya que de lo contrario bloquearían los sitios activos y degradarían el rendimiento del catalizador.

Comprender las Compensaciones

Si bien la calcinación es esencial, los parámetros deben equilibrarse cuidadosamente para evitar la degradación del catalizador.

El Riesgo de Sinterización

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, las partículas individuales pueden sinterizarse (fusionarse). La sinterización reduce drásticamente el área superficial específica del catalizador, dejando menos sitios activos disponibles para las reacciones.

Peligros de Transición de Fase

Si bien los 600 °C promueven la fase anatasa, el calor excesivo puede llevar el material hacia la fase rutilo. Aunque estable, el rutilo suele ser menos activo para ciertas aplicaciones fotocatalíticas que la anatasa. La precisión en la temperatura máxima es fundamental para mantener la composición de fase deseada.

Eliminación Incompleta

Por el contrario, si la temperatura es demasiado baja o la duración es demasiado corta, pueden quedar residuos orgánicos. Esto provoca contaminación por carbono en la superficie, lo que interfiere con la absorción de luz y la adsorción de reactivos.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos de su programa de calcinación deben ajustarse en función de sus métricas de rendimiento finales.

- Si su enfoque principal es la Actividad Fotocatalítica: Priorice una temperatura (alrededor de 600 °C) que maximice la fase anatasa, asegurando al mismo tiempo que se aplique suficiente calor para integrar completamente los iones de cerio en la red.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que la rampa de calentamiento sea lenta y controlada para minimizar los defectos estructurales, creando una red cristalina mecánicamente robusta que pueda soportar un uso a largo plazo.

Al dominar el historial térmico de su precursor en el horno mufla, convierte una simple mezcla de polvos en una superficie diseñada y altamente eficiente lista para catálisis compleja.

Tabla Resumen:

| Objetivo del Proceso | Transformación Clave | Por Qué Importa |

|---|---|---|

| Cristalización | De Amorfo a Anatasa Tetragonal | Maximiza la actividad fotocatalítica y la estabilidad del material. |

| Activación por Dopaje | Integración de Iones de Cerio (Ce) | Modifica la estructura de bandas electrónica para una catálisis mejorada. |

| Purificación | Eliminación de Impurezas Orgánicas | Limpia los sitios activos y previene la degradación del catalizador. |

| Control de Precisión | Curva de Calentamiento Controlada | Previene el choque térmico y minimiza los defectos de la red cristalina. |

Mejore la Investigación de sus Materiales con KINTEK

La precisión en el procesamiento térmico es la diferencia entre un precursor fallido y un catalizador de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de su laboratorio.

Nuestros hornos de alta temperatura programables proporcionan las curvas de calentamiento exactas y la uniformidad de temperatura requeridas para:

- Preparación avanzada de catalizadores de Ce-TiO2

- Control crítico de transición de fase

- Fabricación personalizada a escala de laboratorio

¿Listo para optimizar su proceso de calcinación? Contáctenos hoy para explorar nuestras soluciones de hornos personalizables y encontrar la opción perfecta para sus necesidades únicas de investigación.

Guía Visual

Referencias

- H.R. Khan. Cerium-Doped Titanium Dioxide (CeT) Hybrid Material, Characterization and Spiramycin Antibiotic Photocatalytic Activity. DOI: 10.3390/catal15060512

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de alta temperatura para evaluar la resistencia a la oxidación de las cerámicas de Cr2AlC?

- ¿Qué papel juega un horno mufla en el pretratamiento de cáscaras de huevo? Optimice la producción de CaO con una calcinación precisa

- ¿Cuál es la función principal de un horno mufla de alta temperatura para zeolita ZSM-5? Desbloqueando el rendimiento de los poros

- ¿Qué tipos de materiales pueden tratar térmicamente los hornos de caja? Soluciones versátiles para metales y más

- ¿Qué consideraciones de seguridad y mantenimiento son importantes al utilizar un horno de resistencia tipo caja? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Qué precauciones de seguridad se deben seguir al usar un horno mufla? Pasos esenciales para una operación segura y eficiente

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Cuáles son las ventajas clave de usar hornos mufla? Logre un calentamiento limpio, uniforme y a alta temperatura