El funcionamiento de un horno de resistencia tipo caja requiere un enfoque disciplinado tanto en la seguridad como en el mantenimiento. Las consideraciones clave implican una estrategia de tres partes: comprobaciones diligentes previas a la operación para asegurar que el equipo esté listo, monitorización activa durante el ciclo de calentamiento para prevenir incidentes, y un programa de mantenimiento a largo plazo consistente centrado en los componentes centrales del horno para asegurar la longevidad y fiabilidad.

La potencia y sencillez de un horno de caja pueden ocultar sus riesgos principales. El verdadero objetivo de cualquier plan de seguridad y mantenimiento es gestionar la degradación inevitable causada por el calor extremo, protegiendo no solo al operario sino también la integridad del equipo y la calidad de sus resultados.

Procedimientos de Seguridad Fundamentales: Antes y Durante la Operación

La operación segura es un proceso activo, no pasivo. Comienza antes de que el horno se encienda y continúa hasta que la pieza de trabajo esté fría y retirada.

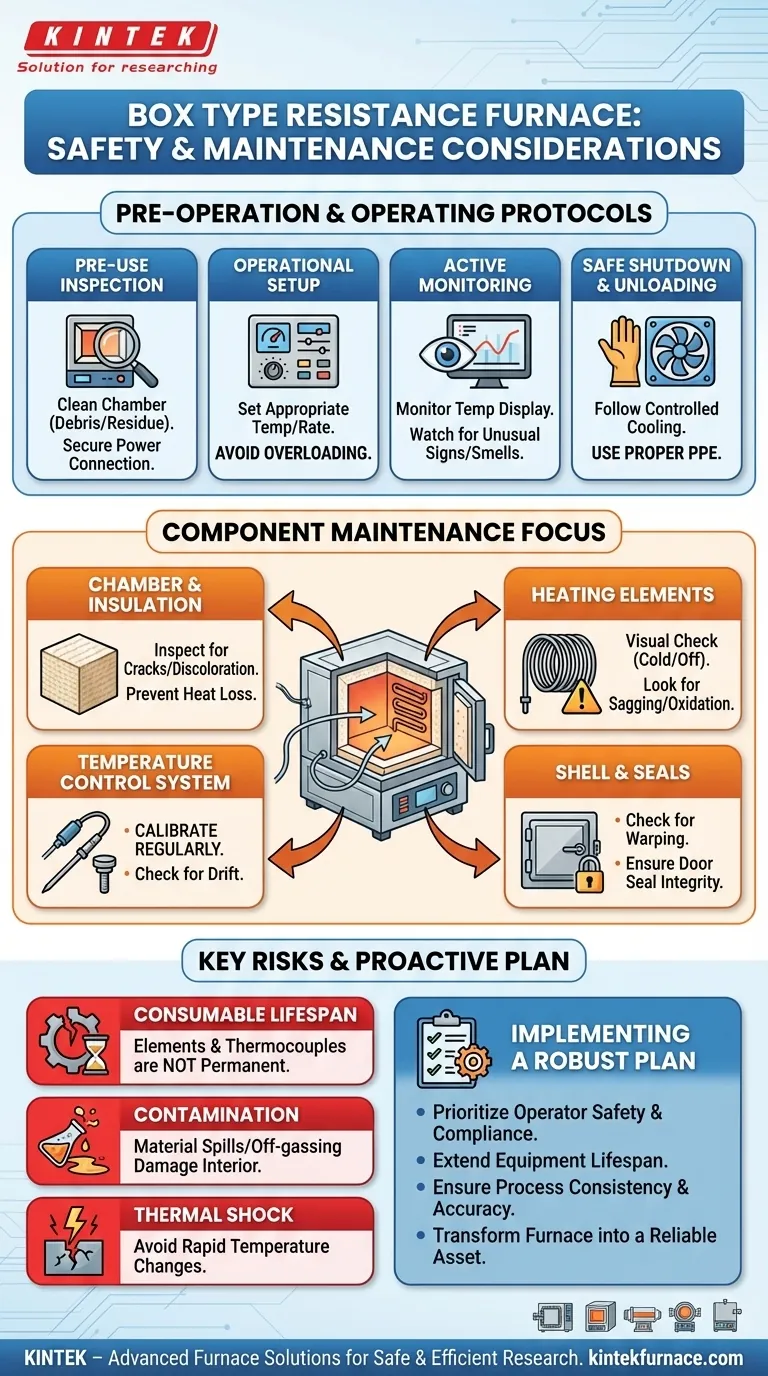

Inspección Previa al Uso: La Primera Línea de Defensa

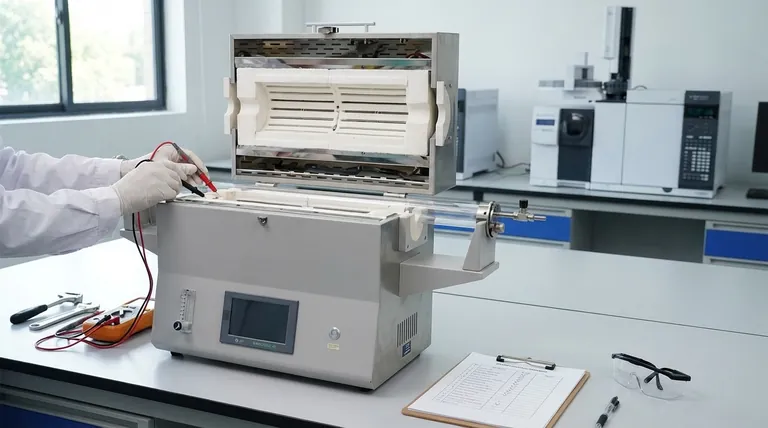

Antes de cada uso, realice una inspección breve pero exhaustiva. Primero, revise la cámara del horno en busca de cualquier residuo, material sobrante o contaminación de ciclos anteriores. Una cámara limpia previene reacciones químicas no deseadas y protege los elementos calefactores.

A continuación, confirme que la fuente de alimentación esté conectada de forma correcta y segura. Cualquier holgura o daño en la conexión eléctrica es un riesgo significativo de incendio y eléctrico.

Configuración Correcta de los Parámetros Operativos

La configuración adecuada es fundamental. Ajuste siempre una temperatura objetivo y una velocidad de calentamiento que sean apropiadas para su material y que estén dentro de los límites especificados del horno. Intentar calentar demasiado rápido o exceder la temperatura máxima puede provocar un choque térmico en el aislamiento y acortar drásticamente la vida útil de los elementos calefactores.

Nunca sobrecargue la cámara del horno. La sobrecarga puede provocar una mala uniformidad de la temperatura y someter a una tensión indebida a los componentes estructurales y de calefacción del horno.

Monitorización Activa Durante el Ciclo de Calentamiento

No se limite a "configurarlo y olvidarse". La pantalla digital proporciona datos de temperatura en tiempo real; monitorícela para asegurarse de que el horno sigue el perfil de calentamiento deseado y no supera la temperatura objetivo.

Esté atento a cualquier sonido, olor o cambio visual inusual. Estos pueden ser indicadores tempranos de un fallo de un componente o de un problema con el material que se está procesando.

Apagado Seguro y Descarga

Siga los procedimientos de enfriamiento recomendados por el fabricante. Un enfriamiento rápido y sin control puede dañar tanto el revestimiento del horno como la pieza de trabajo debido al choque térmico. Utilice siempre el equipo de protección personal (EPP) adecuado al descargar, ya que los componentes permanecerán peligrosamente calientes mucho después de que se apague la energía.

Una Estrategia de Mantenimiento Basada en Componentes

La fiabilidad a largo plazo depende del mantenimiento proactivo de los sistemas clave del horno. Comprender la función de cada componente es crucial para un mantenimiento específico.

La Cámara del Horno y el Aislamiento

Las paredes internas suelen estar hechas de aislamiento de fibra de óxido de aluminio. Inspeccione regularmente este material en busca de grietas, endurecimiento o decoloración. Los huecos en el aislamiento provocan pérdida de calor, menor eficiencia energética y posibles puntos calientes en la carcasa exterior del horno.

Los Elementos Calefactores

Los alambres de resistencia o elementos calefactores son el corazón del horno y son piezas consumibles. Realice periódicamente una inspección visual (cuando el horno esté frío y apagado) en busca de signos de pandeo, oxidación o fragilidad. Su vida útil es finita y está directamente afectada por la temperatura de funcionamiento y la atmósfera.

El Sistema de Control de Temperatura

Una lectura de temperatura precisa no es negociable tanto para la seguridad como para el control del proceso. El sistema depende de sensores de temperatura (termopares) y controladores. Con el tiempo, los termopares pueden desviarse, proporcionando lecturas inexactas. Es esencial tener un calendario para verificar la calibración del sistema frente a un estándar conocido.

La Carcasa del Horno y los Sellos

Inspeccione la carcasa metálica exterior en busca de signos de deformación o decoloración, lo que podría indicar un fallo en el aislamiento interno. Para los hornos utilizados con atmósferas controladas, la integridad de los sellos de la puerta es fundamental. Un sello con fugas compromete la atmósfera, desperdicia gas y puede conducir a resultados inconsistentes.

Comprender las Compensaciones y los Riesgos

La objetividad requiere reconocer los desafíos inherentes al trabajar con equipos de alta temperatura.

La Vida Útil de los Consumibles

Los elementos calefactores y los termopares no son accesorios permanentes; son consumibles con una vida útil predecible. Planificar su eventual reemplazo como parte de su presupuesto de mantenimiento regular es señal de una operación bien gestionada, no de un fallo.

El Peligro de la Contaminación

Los derrames o la liberación de gases de los materiales que calienta pueden tener un efecto corrosivo en el interior del horno. Ciertos materiales pueden liberar agentes que atacan agresivamente los elementos calefactores y el aislamiento, lo que lleva a un fallo prematuro. Por eso, mantener la cámara limpia es una prioridad de seguridad y de mantenimiento.

Choque Térmico: Un Riesgo Oculto

La causa más común de daños al aislamiento cerámico e incluso a algunas piezas de trabajo es el choque térmico. Esto ocurre cuando la temperatura cambia demasiado rápido. Adherirse a velocidades controladas de calentamiento y enfriamiento es el factor más importante para preservar la integridad estructural del horno.

Implementación de un Plan Robusto de Seguridad y Mantenimiento

Su enfoque específico debe adaptarse a sus objetivos operativos principales.

- Si su enfoque principal es la seguridad del operario y el cumplimiento normativo: Haga obligatorio un control previo al uso, asegúrese de que se utiliza siempre el EPP adecuado y documente todos los procedimientos operativos y de mantenimiento.

- Si su enfoque principal es prolongar la vida útil del equipo: Implemente un programa de mantenimiento proactivo centrado en la inspección visual de los elementos calefactores y el aislamiento para detectar la degradación tempranamente.

- Si su enfoque principal es la consistencia y precisión del proceso: Priorice la calibración regular de su sistema de control de temperatura y mantenga la cámara del horno escrupulosamente limpia.

En última instancia, un enfoque proactivo de la seguridad y el mantenimiento transforma su horno de una herramienta sencilla en un activo fiable y predecible a largo plazo.

Tabla Resumen:

| Aspecto | Consideraciones Clave |

|---|---|

| Inspección Previa al Uso | Comprobar residuos, conexiones eléctricas seguras y cámara limpia |

| Configuración Operativa | Establecer temperatura/velocidad apropiadas, evitar la sobrecarga |

| Monitorización Activa | Observar sonidos/olores inusuales, monitorizar la pantalla de temperatura |

| Apagado/Descarga | Seguir el enfriamiento controlado, usar EPP para componentes calientes |

| Enfoque de Mantenimiento | Inspeccionar aislamiento, elementos calefactores, sensores de temperatura y sellos |

| Riesgos | Gestionar el choque térmico, la contaminación y la vida útil de los consumibles |

Asegure procesos de alta temperatura seguros y eficientes en su laboratorio con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos fiables como Hornos Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones y ofrecerle soluciones personalizadas para sus requerimientos específicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes