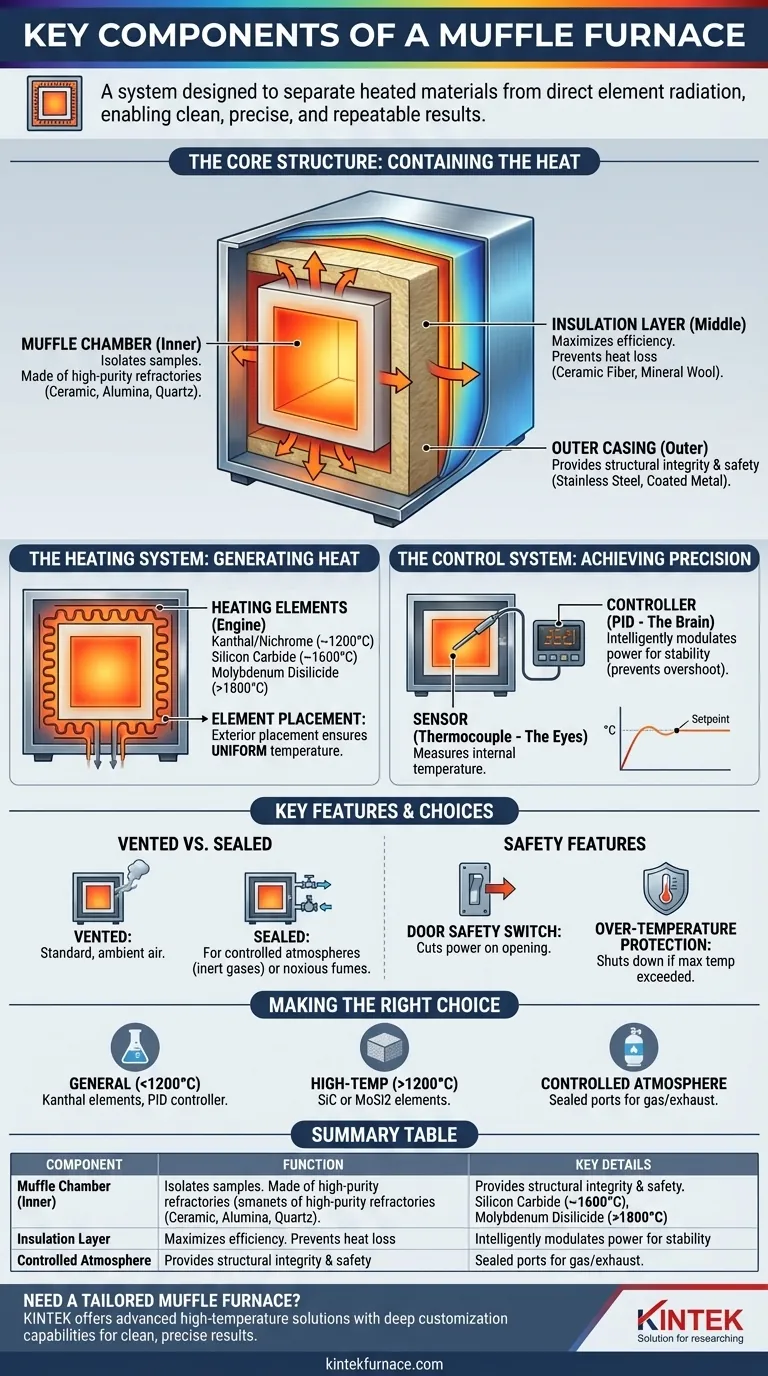

En su esencia, un horno de mufla es un sistema construido a partir de cinco componentes clave: una cámara interior aislada (la mufla), elementos calefactores, un sistema de control de temperatura, una capa de aislamiento térmico y una carcasa exterior protectora. Estas partes trabajan al unísono para proporcionar un entorno de alta temperatura altamente controlado, uniforme y aislado para procesos de laboratorio e industriales.

La visión crítica no es solo conocer las partes, sino comprender que un horno de mufla está diseñado para separar el material que se calienta de la radiación directa y la posible contaminación de los propios elementos calefactores. Esta separación, o "amortiguamiento", es lo que permite obtener resultados limpios, precisos y repetibles.

La estructura central: contención del calor

El cuerpo físico del horno es un sistema de capas diseñado para la contención térmica, la eficiencia y la integridad estructural. Cada capa tiene un propósito distinto.

La cámara de mufla: el corazón del horno

Esta es la cámara interior donde se colocan las muestras. Está hecha de materiales refractarios de alta pureza y químicamente inertes como cerámica densa, alúmina o cuarzo.

Su función principal es aislar la muestra de los elementos calefactores. Esto evita que los gases o partículas liberados por los elementos a temperaturas extremas contaminen la muestra, lo cual es crucial para aplicaciones como pruebas de cenizas o análisis elemental.

La capa de aislamiento: maximizando la eficiencia térmica

Rodeando la cámara de mufla hay una gruesa capa de aislamiento, típicamente hecha de fibra cerámica o lana mineral.

Esta capa es fundamental para evitar que el calor escape al laboratorio. Mejora drásticamente la eficiencia energética del horno, permite tiempos de calentamiento más rápidos y asegura que la superficie exterior permanezca a una temperatura segura para los operadores.

La carcasa exterior: proporcionando integridad estructural

La capa más externa es una carcasa rígida, generalmente construida de acero inoxidable o metal con recubrimiento en polvo. Proporciona soporte estructural para todos los componentes internos y los protege del ambiente externo.

El sistema de calefacción: generando y entregando calor

La capacidad del horno para alcanzar y mantener altas temperaturas está determinada por sus elementos calefactores y cómo se controlan.

Elementos calefactores: el motor del horno

Estos son componentes de alta resistencia que generan calor intenso cuando una fuerte corriente eléctrica pasa a través de ellos.

El material utilizado para el elemento calefactor determina la temperatura máxima de funcionamiento del horno. Los materiales comunes incluyen:

- Kanthal (FeCrAl) o Nicrom (NiCr): Para temperaturas de hasta ~1200°C.

- Carburo de Silicio (SiC): Para temperaturas de hasta ~1600°C.

- Disiliciuro de Molibdeno (MoSi2): Para las temperaturas más altas, a menudo superando los 1800°C.

Colocación del elemento: la clave de la uniformidad

Crucialmente, los elementos calefactores se colocan alrededor del exterior de la cámara de mufla, no dentro de ella. Esta disposición asegura que el calor irradie uniformemente hacia adentro desde múltiples lados, proporcionando una temperatura uniforme en toda la cámara.

El sistema de control: logrando precisión

Un horno de mufla es inútil sin un sistema para regular su temperatura con precisión. Este es el trabajo del sensor y del controlador.

El sensor (termopar): los ojos del sistema

Un termopar es un sensor colocado dentro de la cámara de calentamiento (a menudo cerca de la parte posterior) para obtener una lectura precisa de la temperatura interna. Mide continuamente el calor y envía estos datos al controlador como una señal eléctrica.

El controlador (PID): el cerebro de la operación

El controlador de temperatura es el cerebro del horno. Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo), que es mucho más sofisticado que un simple termostato.

En lugar de simplemente encender o apagar el calor, un controlador PID modula inteligentemente la energía enviada a los elementos calefactores. Anticipa los cambios de temperatura, evitando el sobrecalentamiento y manteniendo el punto de ajuste con una estabilidad excepcional, a menudo dentro de un solo grado.

Comprendiendo las compensaciones y las características clave

No todos los hornos de mufla son iguales. Comprender las diferencias es clave para elegir la herramienta adecuada para su tarea específica.

Cámaras ventiladas frente a cámaras selladas

La mayoría de los hornos estándar están ventilados al aire ambiente. Sin embargo, algunos procesos liberan humos nocivos o requieren una atmósfera específica. Para esto, los hornos pueden incluir puertos de escape para ventilar de forma segura los humos o puertos de entrada de aire para introducir gases inertes como nitrógeno o argón.

Características críticas de seguridad

Los mecanismos de seguridad son componentes no negociables. Un interruptor de seguridad de puerta corta inmediatamente la energía a los elementos calefactores cuando se abre la puerta, protegiendo al usuario del calor extremo y los peligros eléctricos. La protección contra sobretemperatura es un circuito separado que apaga el horno si excede una temperatura máxima segura, evitando fallas catastróficas.

Limitaciones de material

La elección del material de la mufla y del elemento calefactor dicta los límites del horno. Usar un horno por encima de su temperatura nominal puede causar daños permanentes a los elementos, mientras que ciertos vapores químicos pueden degradar el material de la mufla con el tiempo.

Tomando la decisión correcta para su objetivo

La selección de la configuración correcta del horno depende completamente de su aplicación prevista.

- Si su enfoque principal es el calcinado general, la determinación de humedad o el tratamiento térmico por debajo de 1200°C: Un horno estándar con elementos Kanthal y un controlador PID confiable es la herramienta ideal.

- Si su enfoque principal es la ciencia de materiales de alta temperatura o el trabajo con cerámica (por encima de 1200°C): Debe invertir en un horno con elementos calefactores especializados de carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2).

- Si su enfoque principal es trabajar con materiales reactivos o requerir atmósferas controladas: Un horno equipado con puertos sellados de entrada y salida de gas es esencial para la integridad del procedimiento y la seguridad.

Comprender cómo funcionan estos componentes como un sistema le permite seleccionar y operar la herramienta adecuada para un trabajo de alta temperatura preciso y repetible.

Tabla resumen:

| Componente | Función | Detalles clave |

|---|---|---|

| Cámara de mufla | Aísla las muestras de la contaminación | Hecha de materiales refractarios como alúmina o cuarzo |

| Elementos calefactores | Genera calor para altas temperaturas | Materiales: Kanthal (hasta 1200°C), SiC (hasta 1600°C), MoSi2 (más de 1800°C) |

| Sistema de control de temperatura | Regula la temperatura con precisión | Utiliza controlador PID y termopar para mayor estabilidad |

| Capa de aislamiento | Evita la pérdida de calor y mejora la eficiencia | Hecha de fibra cerámica o lana mineral |

| Carcasa exterior | Proporciona soporte estructural y seguridad | Construida en acero inoxidable o metal revestido |

¿Necesita un horno de mufla adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que se encuentre en la ciencia de materiales, la cerámica o el trabajo de laboratorio general, garantizamos resultados limpios, precisos y repetibles. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO