La estabilidad térmica confiable es el requisito innegociable. Para tratar con éxito el caolín natural, se requiere un horno mufla de grado industrial para mantener un entorno preciso y estable de alta temperatura (específicamente 500 °C) durante períodos prolongados, como cinco horas. Este aparato garantiza el perfil de calor constante necesario para impulsar los cambios químicos que convierten el caolín crudo en metacaolín funcional.

La Perspectiva Clave El horno mufla hace más que simplemente calentar el material; actúa como un reactor para una ingeniería estructural precisa. Al mantener un estricto control térmico, el horno facilita la eliminación del agua interna y los grupos hidroxilo, alterando fundamentalmente la geometría del mineral para maximizar la porosidad y la reactividad.

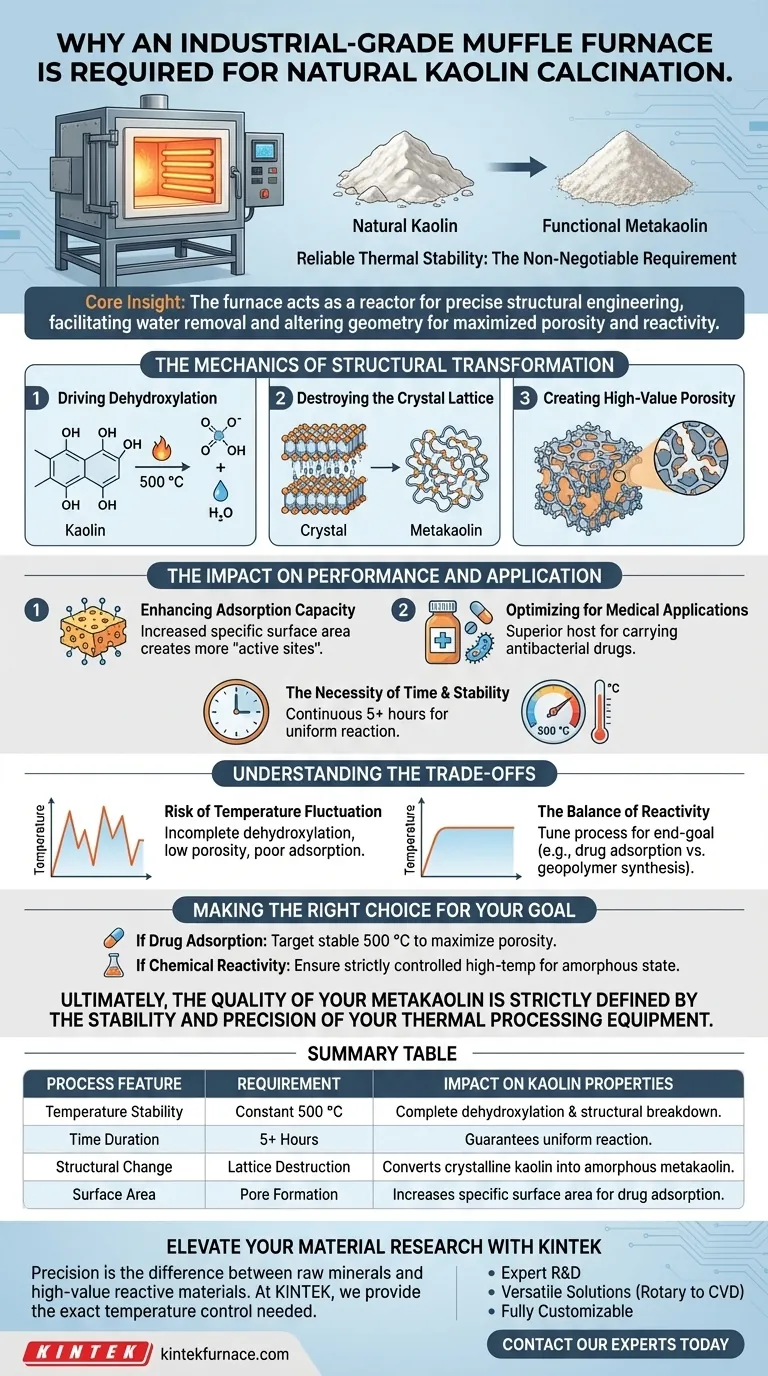

La Mecánica de la Transformación Estructural

Impulsando la Reacción de Deshidroxilación

El propósito principal del horno es facilitar la deshidroxilación. Este es un proceso químico en el que el alto calor expulsa los grupos hidroxilo (-OH) y el agua adsorbida de la estructura del caolín.

Destruyendo la Red Cristalina

A medida que la temperatura se mantiene, la estructura cristalina rígida y en capas del caolín natural comienza a descomponerse. Esta transformación física y química convierte el mineral ordenado en metacaolín, un material amorfo y altamente reactivo.

Creando Porosidad de Alto Valor

La eliminación de las moléculas de agua deja vacíos dentro del marco del mineral. Esto resulta en un aumento significativo tanto de la porosidad como del área superficial específica, que son las características definitorias del metacaolín de alta calidad.

El Impacto en el Rendimiento y la Aplicación

Mejorando la Capacidad de Adsorción

Los cambios estructurales impulsados por el horno se correlacionan directamente con la utilidad del material. El aumento del área superficial específica crea más "sitios activos" en el mineral.

Optimizando para Aplicaciones Médicas

Para aplicaciones específicas, como el transporte de fármacos antibacterianos, estos sitios activos son críticos. El metacaolín calcinado actúa como un huésped superior, ofreciendo una capacidad de adsorción mejorada en comparación con el caolín crudo.

La Necesidad de Tiempo y Estabilidad

Esta transformación no es instantánea. Se requiere un horno industrial para mantener la temperatura exactamente a 500 °C durante períodos continuos (por ejemplo, 5 horas) para garantizar que la reacción sea uniforme en todo el lote.

Comprendiendo las Compensaciones

El Riesgo de Fluctuación de Temperatura

El control preciso es primordial; el tratamiento del caolín no se trata simplemente de alcanzar una temperatura máxima, sino de mantenerla. Si la temperatura fluctúa o cae por debajo del objetivo (500 °C), la deshidroxilación será incompleta, dejando el caolín con baja porosidad y pobres características de adsorción.

El Equilibrio de la Reactividad

Si bien el calor aumenta la reactividad, el proceso debe ajustarse al objetivo final específico. Por ejemplo, mientras que 500 °C maximiza la adsorción de fármacos, otras aplicaciones (como la síntesis de geopolímeros) pueden utilizar perfiles térmicos diferentes para lograr estados amorfos específicos.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su proceso de calcinación, la temperatura y la duración objetivo deben dictarse por las propiedades específicas que necesita en el material final.

- Si su enfoque principal es la Adsorción de Fármacos: Apunte a un ciclo estable de 500 °C para maximizar la porosidad y el área superficial específica para la retención de agentes antibacterianos.

- Si su enfoque principal es la Reactividad Química: Asegúrese de que el horno sea capaz de entornos de alta temperatura estrictamente controlados para destruir completamente la estructura cristalina y lograr un estado altamente amorfo.

En última instancia, la calidad de su metacaolín está estrictamente definida por la estabilidad y precisión de su equipo de procesamiento térmico.

Tabla Resumen:

| Característica del Proceso | Requisito | Impacto en las Propiedades del Caolín |

|---|---|---|

| Estabilidad de Temperatura | Constante 500 °C | Asegura la deshidroxilación completa y la descomposición estructural |

| Duración | 5+ Horas | Garantiza una reacción uniforme en todo el lote |

| Cambio Estructural | Destrucción de la Red | Convierte el caolín cristalino en metacaolín amorfo |

| Área Superficial | Formación de Poros | Aumenta el área superficial específica para la adsorción de fármacos |

Mejore Su Investigación de Materiales con KINTEK

La precisión es la diferencia entre los minerales crudos y los materiales reactivos de alto valor. En KINTEK, entendemos que su investigación depende de la estabilidad térmica. Nuestros hornos mufla, de tubo y de vacío de grado industrial proporcionan el control exacto de la temperatura necesario para procesos sensibles como la deshidroxilación del caolín.

¿Por qué elegir KINTEK?

- I+D Experto: Sistemas diseñados para ciclos térmicos consistentes y de larga duración.

- Soluciones Versátiles: Desde sistemas rotatorios hasta sistemas CVD, cubrimos todas las necesidades de alta temperatura de laboratorio.

- Totalmente Personalizable: Configuraciones a medida para satisfacer sus requisitos específicos de calcinación y síntesis.

¿Listo para lograr una porosidad y reactividad superiores en sus materiales? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Aruzhan Alimbek, Alyiya Ospanova. Synthesis and Antibacterial Evaluation of Chlorhexidine- and Triclosan-Impregnated Kaolinite Nanocomposites. DOI: 10.3390/ma18010174

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué son necesarios los hornos experimentales de caja de alta precisión para la investigación de recubrimientos FeCrAl? Domina la precisión del envejecimiento térmico

- ¿Qué se debe hacer antes de usar un horno mufla por primera vez o después de un largo período de inactividad? Guía esencial de pre-horneado

- ¿Cuál es la importancia de la calcinación a alta temperatura en un horno mufla? Dominar la preparación de catalizadores de Ce-TiO2

- ¿Qué papel juega un horno mufla de laboratorio en la determinación del contenido de fósforo? Guía Esencial de Calcinación en Seco

- ¿Por qué es crucial un control preciso de la temperatura en un horno mufla durante la conversión de FeOOH a Fe2O3?

- ¿Por qué un horno de sinterización a alta temperatura es esencial para los andamios de HAp? Domine la resistencia e integridad de la hidroxiapatita

- ¿Cuáles son las características estándar de los hornos de caja? Desbloquee precisión y eficiencia en el procesamiento térmico

- ¿Qué son los hornos de mufla y sus usos principales? Esenciales para un calentamiento libre de contaminación