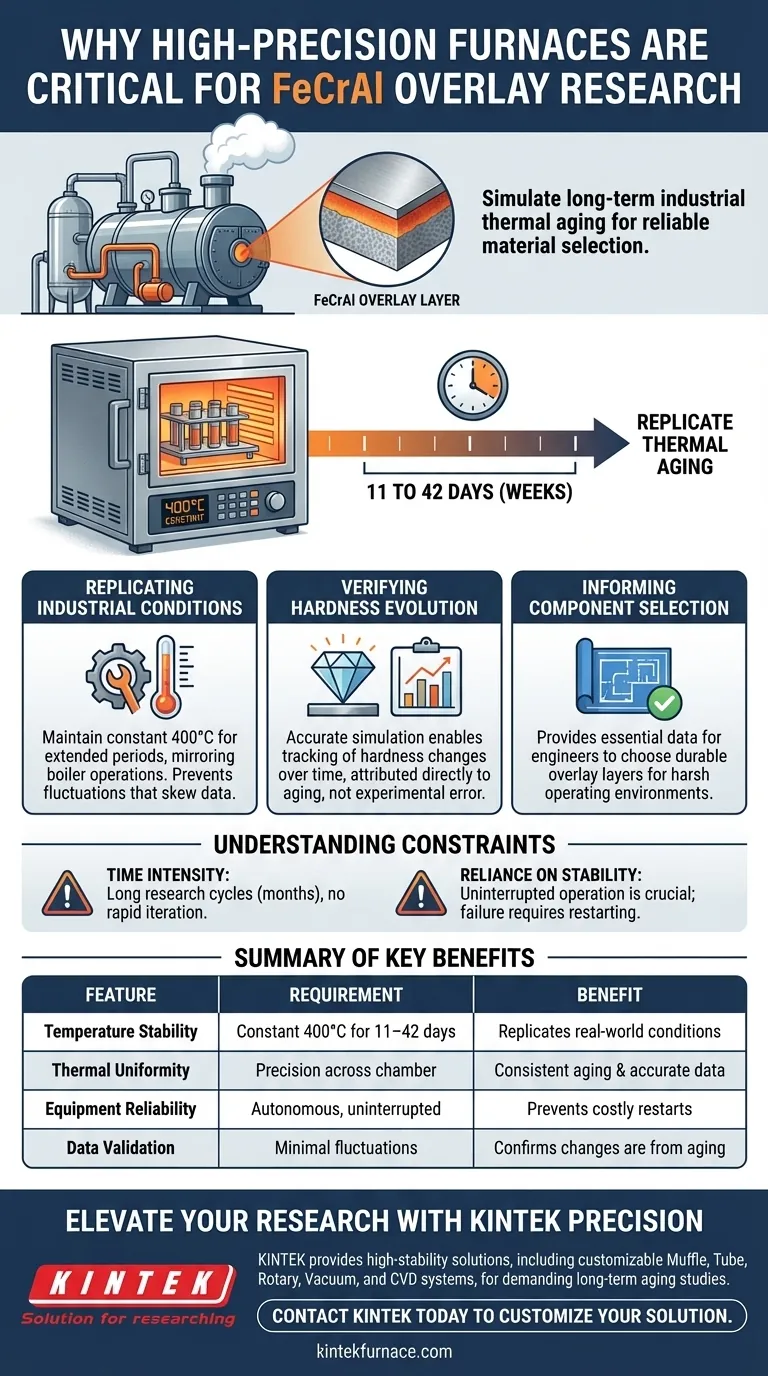

Los hornos experimentales de caja de alta precisión son críticos para la investigación de capas de recubrimiento FeCrAl porque proporcionan el entorno estrictamente controlado necesario para simular el envejecimiento térmico industrial a largo plazo. Específicamente, estos hornos se requieren para mantener una temperatura constante, como 400 grados Celsius, durante períodos prolongados que van de 11 a 42 días, asegurando una verificación precisa de las tendencias de evolución de la dureza.

La selección fiable de materiales para componentes de calderas industriales depende de la comprensión de cómo se degradan los materiales con el tiempo. Los hornos de alta precisión permiten a los investigadores replicar estas duras condiciones durante semanas, proporcionando los datos esenciales necesarios para predecir el rendimiento del material.

Simulación de Condiciones Industriales

Para comprender cómo se comportarán las capas de recubrimiento FeCrAl en el mundo real, los investigadores deben ir más allá de las pruebas a corto plazo. Necesitan replicar el estrés térmico sostenido que se encuentra en entornos industriales.

La Necesidad de Estabilidad a Largo Plazo

Los componentes de las calderas industriales funcionan continuamente durante largos períodos. Para simular esto, los montajes experimentales deben funcionar durante semanas en lugar de horas.

Según la referencia principal, los protocolos de prueba específicos requieren mantener las condiciones durante 11 a 42 días. Solo un horno de alta precisión puede garantizar que la temperatura se mantenga constante durante este período prolongado sin fluctuaciones que sesgarían los datos.

Replicación del Envejecimiento Térmico

Los materiales se comportan de manera diferente cuando se exponen al calor durante largos períodos, un proceso conocido como envejecimiento térmico.

Para observar los verdaderos efectos del envejecimiento en las capas FeCrAl, el entorno debe mantenerse a una temperatura constante de 400 grados Celsius. Los hornos de caja de alta precisión proporcionan la uniformidad térmica requerida para garantizar que el proceso de envejecimiento observado en el laboratorio refleje la realidad.

Análisis del Rendimiento del Material

El objetivo final del uso de equipos de alta precisión es obtener datos procesables sobre las propiedades físicas del material.

Verificación de la Evolución de la Dureza

Una métrica clave de rendimiento para las capas de recubrimiento FeCrAl es cómo evoluciona su dureza bajo estrés térmico.

Las fluctuaciones de temperatura pueden producir lecturas de dureza inconsistentes. Al garantizar un entorno térmico estable, los investigadores pueden atribuir los cambios en la dureza directamente al proceso de envejecimiento del material en lugar de a errores experimentales.

Información para la Selección de Componentes

Los datos derivados de estas rigurosas pruebas no son meramente académicos.

Proporcionan los datos esenciales necesarios para seleccionar los materiales adecuados para los componentes de las calderas industriales. Los ingenieros confían en estos datos de dureza verificados para elegir capas de recubrimiento que resistirán las condiciones de operación reales.

Comprensión de las Restricciones

Si bien los hornos de caja de alta precisión son necesarios para una simulación precisa, los investigadores deben ser conscientes de los desafíos inherentes a esta metodología de prueba.

El Compromiso de la Intensidad Temporal

La principal restricción de este enfoque es la significativa inversión de tiempo.

Dado que la simulación requiere de 11 a 42 días de operación continua, la iteración rápida es imposible. Los ciclos de investigación son largos, lo que significa que un fallo en el equipo o en la configuración en el día 30 requiere reiniciar un proceso de un mes.

Dependencia de la Estabilidad Ambiental

La validez de los datos depende completamente de la estabilidad ininterrumpida del horno.

Si el equipo pierde precisión o experimenta interrupciones de energía durante el ciclo de varias semanas, la simulación de "temperatura constante" se ve comprometida. Esto requiere equipos robustos que puedan operar de forma autónoma y fiable durante semanas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su investigación sobre capas de recubrimiento FeCrAl produzca datos industriales válidos, alinee sus protocolos de prueba con sus objetivos específicos.

- Si su enfoque principal es verificar la durabilidad del material: Priorice equipos capaces de mantener una estricta estabilidad térmica durante ciclos de al menos 42 días para mapear con precisión la evolución de la dureza.

- Si su enfoque principal es la aplicación industrial: Utilice los datos derivados de estas simulaciones de envejecimiento a largo plazo para validar la selección de materiales para componentes de calderas que operan a 400 grados Celsius.

Al invertir en control térmico de alta precisión, transforma los datos experimentales brutos en soluciones de ingeniería fiables.

Tabla Resumen:

| Característica | Requisito para Investigación FeCrAl | Beneficio para el Análisis de Materiales |

|---|---|---|

| Estabilidad de Temperatura | 400°C constante durante 11-42 días | Replica las condiciones reales de las calderas industriales |

| Uniformidad Térmica | Precisión en toda la cámara | Garantiza un envejecimiento consistente y datos de dureza precisos |

| Fiabilidad del Equipo | Operación autónoma e ininterrumpida | Evita reinicios costosos en ciclos de investigación de un mes |

| Validación de Datos | Fluctuaciones mínimas | Confirma que los cambios se deben al envejecimiento, no a errores experimentales |

Mejore su Investigación de Materiales con la Precisión KINTEK

Los datos precisos son la base de la ingeniería industrial fiable. KINTEK proporciona las soluciones térmicas de alta estabilidad necesarias para estudios exigentes de envejecimiento a largo plazo. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos de laboratorio de alta temperatura especializados, todos totalmente personalizables para cumplir con las rigurosas restricciones de su investigación de recubrimientos FeCrAl.

No permita que las fluctuaciones del equipo comprometan semanas de datos. Asegure la precisión de sus predicciones de rendimiento de materiales con el control térmico líder en la industria de KINTEK.

Póngase en contacto con KINTEK hoy mismo para personalizar su solución de horno de alta precisión.

Guía Visual

Referencias

- María Asunción Valiente Bermejo, Mattias Thuvander. Microstructure and Properties of FeCrAl Overlay Welds at High Temperature Service. DOI: 10.1007/s11661-025-07846-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué se debe evitar al operar un horno de mufla? Consejos de seguridad clave para prevenir daños y peligros

- ¿Por qué es importante la atmósfera del horno en un horno mufla? Desbloquee un control preciso del material

- ¿Qué mantenimiento requiere un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo se asegura la puerta del horno de caja y qué característica de seguridad tiene? Garantizando una operación segura con un diseño robusto

- ¿Cuáles son las aplicaciones comunes de los hornos cerámicos? Esenciales para la electrónica, la industria aeroespacial y más

- ¿Cuál es la importancia de un horno mufla de alta temperatura en la modificación del polvo de CaO? Desbloquee la cristalinidad precisa

- ¿Cómo se controla la temperatura en un horno eléctrico de caja? Domine la regulación precisa del calor para su laboratorio