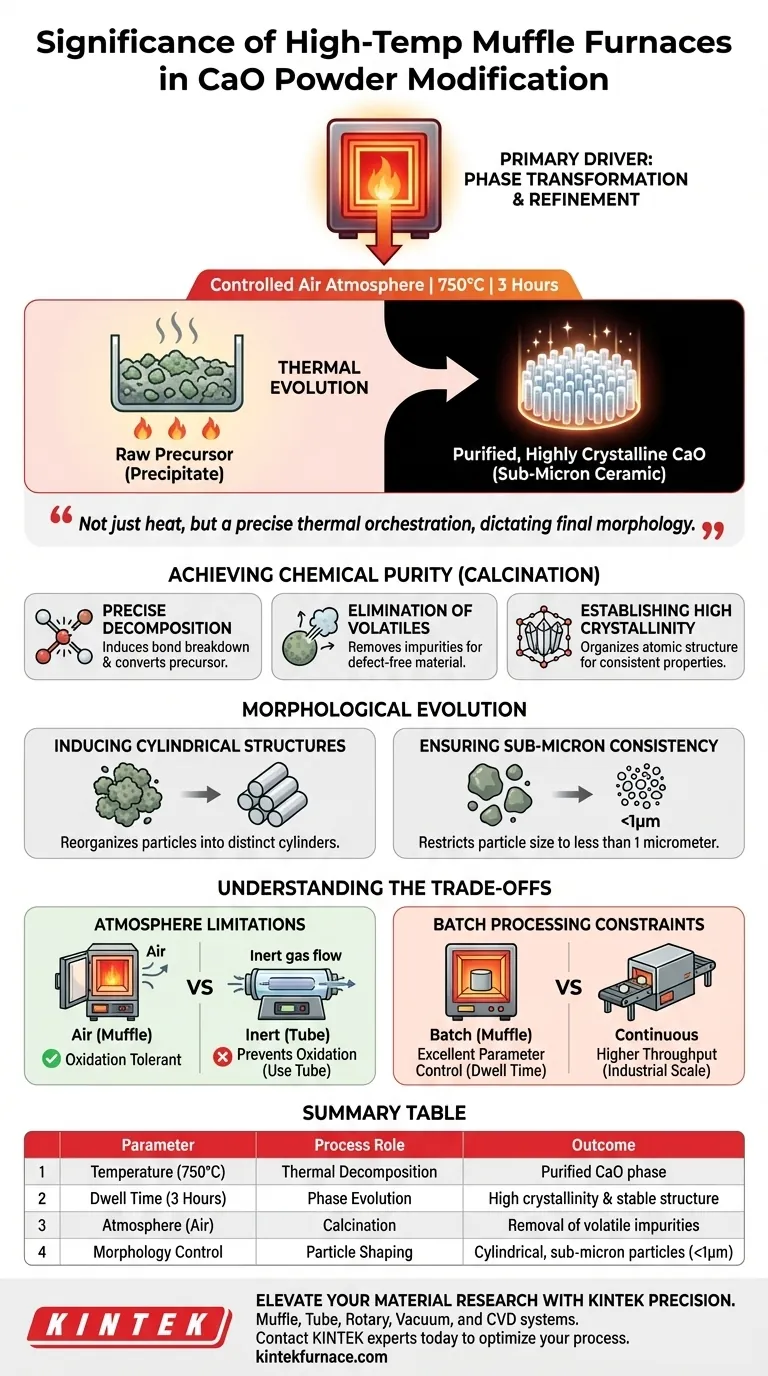

Un horno mufla de alta temperatura actúa como el principal impulsor de la transformación de fases durante la modificación de polvos cerámicos de óxido de calcio (CaO). Al mantener una atmósfera de aire controlada a exactamente 750 grados Celsius durante 3 horas, el horno desencadena la descomposición térmica, convirtiendo los precursores crudos en una fase de óxido de calcio purificada y altamente cristalina, al tiempo que refina la estructura física de las partículas.

El horno mufla no se limita a calentar el material; orquesta una evolución térmica precisa. Facilita la eliminación de impurezas volátiles y dicta la morfología final del polvo, asegurando la transición de un precipitado crudo a un material cerámico funcional submicrométrico.

Lograr la Pureza Química Mediante la Calcinación

Descomposición Térmica Precisa

La función principal del horno mufla en este contexto es facilitar la calcinación.

Al calentar el precipitado precursor a 750 grados Celsius, el horno induce la ruptura de los enlaces químicos en la materia prima.

Este tratamiento térmico convierte eficazmente el precursor en la fase de óxido de calcio deseada a través de la descomposición.

Eliminación de Volátiles

Para lograr cerámicas de alto rendimiento, el polvo debe estar libre de contaminantes.

El calor sostenido del horno mufla asegura la eliminación completa de impurezas volátiles.

Este paso de purificación es fundamental para prevenir defectos durante las etapas posteriores del procesamiento.

Establecimiento de Alta Cristalinidad

El horno mufla proporciona la energía térmica necesaria para organizar la estructura atómica del material.

Mantener la temperatura a 750 grados Celsius durante 3 horas permite que el óxido de calcio desarrolle una fase altamente cristalina.

La alta cristalinidad es esencial para garantizar que el material exhiba propiedades físicas y químicas consistentes.

Evolución Morfológica del Polvo

Inducción de Estructuras Cilíndricas

Más allá de los cambios químicos, el entorno del horno impulsa la evolución física de las partículas.

El tratamiento térmico hace que las partículas del polvo se reorganizan en una estructura cilíndrica distintiva.

Este control morfológico es a menudo vital para aplicaciones específicas donde la densidad de empaquetamiento o el área superficial son métricas de rendimiento clave.

Garantizar la Consistencia Submicrométrica

El horno mufla evita el crecimiento incontrolado de partículas que se observa comúnmente en entornos de calentamiento desigual.

El proceso restringe el tamaño final de partícula a menos de 1 micrómetro.

Este tamaño de partícula fino es crucial para los pasos de sinterización posteriores, permitiendo una mejor densificación.

Comprender las Compensaciones

Limitaciones de Atmósfera

Si bien es excelente para procesos oxidativos, un horno mufla estándar utiliza típicamente una atmósfera de aire controlada.

Esto es ideal para la modificación de óxido de calcio donde la oxidación o la tolerancia al aire son aceptables.

Sin embargo, si su material requiere un entorno estrictamente inerte (como argón para prevenir la oxidación), un horno de tubo con control de atmósfera sellada sería la opción superior a un horno mufla.

Restricciones de Procesamiento por Lotes

Los hornos mufla están diseñados generalmente para procesamiento por lotes en lugar de flujo continuo.

Esto proporciona un excelente control sobre parámetros específicos como el tiempo de permanencia de 3 horas para el óxido de calcio.

Sin embargo, puede limitar el rendimiento en comparación con los equipos de procesamiento continuo utilizados en la fabricación industrial a gran escala.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la síntesis de polvo cerámico activo: Asegúrese de que su horno esté programado para 750 °C durante 3 horas para lograr la descomposición necesaria y la morfología cilíndrica.

- Si su enfoque principal es la integridad estructural de las piezas formadas: Utilice el horno para el pre-sinterizado de compactos en verde (típicamente alrededor de 800 °C) para mejorar la unión antes de la densificación a alta presión.

- Si su enfoque principal es prevenir la oxidación: No utilice un horno mufla estándar; opte por un horno de tubo que permita un flujo continuo de gas inerte (como argón).

La precisión en el procesamiento térmico es la diferencia entre un precipitado crudo y un material cerámico de alto rendimiento.

Tabla Resumen:

| Parámetro | Rol del Proceso | Resultado |

|---|---|---|

| Temperatura (750 °C) | Descomposición Térmica | Convierte precursores en fase de CaO purificada |

| Tiempo de Permanencia (3 Horas) | Evolución de Fase | Establece alta cristalinidad y estructura estable |

| Atmósfera (Aire) | Calcinación | Asegura la eliminación de impurezas volátiles |

| Control de Morfología | Conformación de Partículas | Produce partículas cilíndricas submicrométricas (<1 µm) |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la morfología submicrométrica perfecta y la pureza química en cerámicas de óxido de calcio requiere un control térmico inflexible. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, respaldados por I+D y fabricación expertos. Nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus requisitos específicos de tiempo de permanencia, atmósfera y temperatura.

¿Listo para optimizar su proceso de modificación de cerámica?

Contacte a los expertos de KINTEK hoy mismo para encontrar la solución térmica ideal para sus necesidades de laboratorio o producción.

Guía Visual

Referencias

- Roberto Ananias Ribeiro. Síntese e caracterização de ésteres metílicos obtidos com o uso do catalisador de CaO preparado por precipitação alcalina. DOI: 10.55905/cuadv17n5-073

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características incluye la consola de control de temperatura de los hornos de mufla (box furnaces)? Logre precisión y repetibilidad en el procesamiento térmico

- ¿Cómo contribuye un horno de resistencia de caja de alta temperatura a la síntesis de catalizadores de dióxido de rutenio dopado con silicio?

- ¿Qué papel juega un horno mufla industrial en la calcinación de Y211? Dominio de la Síntesis Monofásica

- ¿Cómo benefician los hornos de mufla a la industria de la pintura? Mejore las pruebas de pintura con un control de calor preciso

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura para cerámicas de γ-Y1.5Yb0.5Si2O7? Sinterización y densificación óptimas

- ¿Cómo cambió la introducción de elementos calefactores eléctricos los hornos de mufla? Revolucionando el calor limpio para laboratorios modernos

- ¿Por qué es fundamental la capacidad de control de temperatura de un horno mufla durante la preparación de Ba2M0.4Bi1.6O6?

- ¿Qué condiciones de proceso necesarias proporciona un horno mufla para el análisis de cenizas en polvo de frutas? Dominando la oxidación a 550°C