En esencia, la consola de control de temperatura de un horno de mufla moderno es mucho más que un simple termostato. Integra sofisticadas funciones de automatización diseñadas para ofrecer un procesamiento térmico preciso y repetible. Las dos características más críticas son la instrumentación PID de autoajuste, que optimiza automáticamente la estabilidad de la temperatura, y una función de rampa hasta el punto de ajuste que permite tasas de calentamiento y enfriamiento totalmente programables.

El propósito central de estas características es transferir la carga del complejo control del proceso del operador a la máquina. Al automatizar la estabilidad de la temperatura y los perfiles de calentamiento, la consola garantiza resultados consistentes, fiables y repetibles para cualquier proceso térmico.

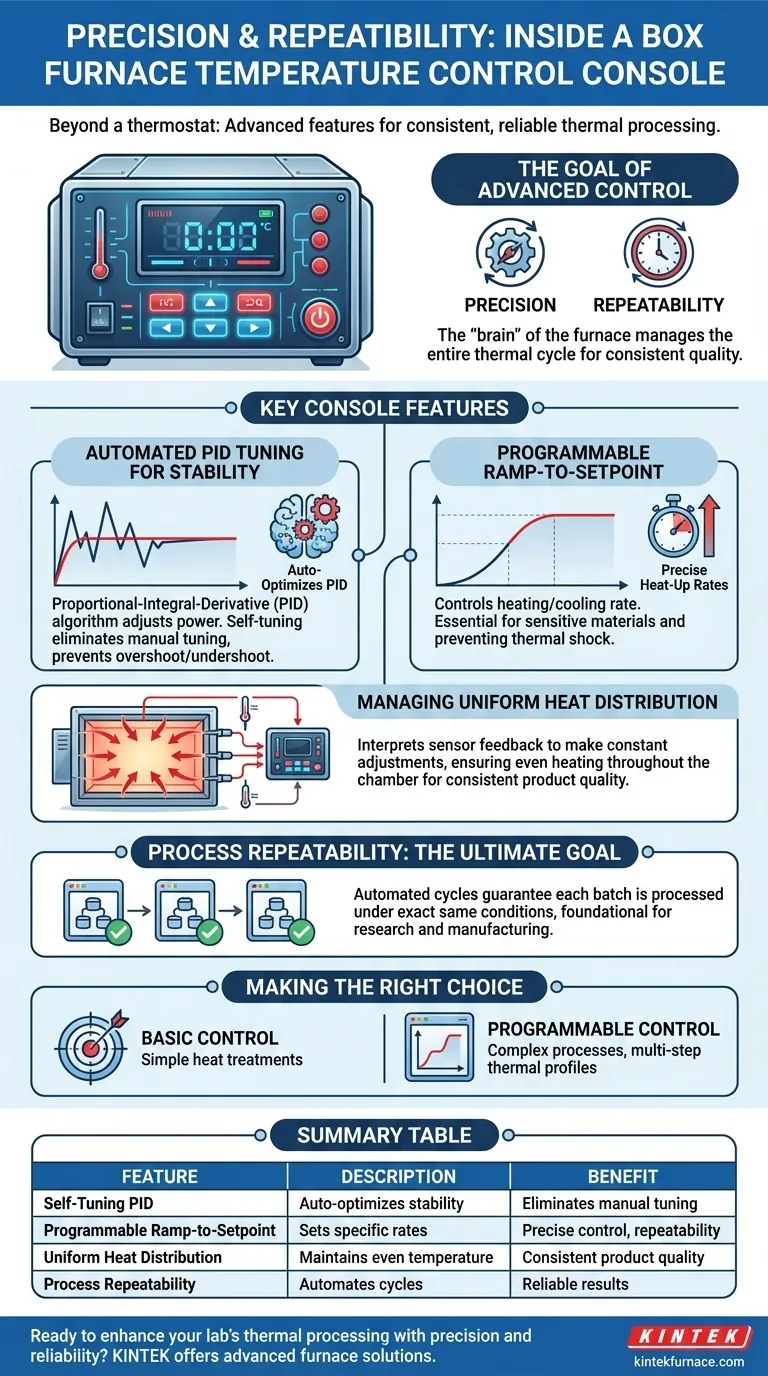

El objetivo del control avanzado: Precisión y Repetibilidad

Una consola de control de temperatura es el cerebro del horno. Su trabajo principal no es solo alcanzar una temperatura, sino gestionar todo el ciclo térmico con precisión. Esto se logra a través de varias funciones clave.

Sintonización automática de PID para la estabilidad

Un controlador Proporcional-Integral-Derivativo (PID) es el algoritmo que ajusta continuamente la potencia del horno para mantener una temperatura estable.

La instrumentación de autoajuste calcula automáticamente los parámetros óptimos de PID para su proceso específico. Esto elimina la necesidad de un ajuste manual, que puede ser complejo y llevar mucho tiempo, y asegura que el horno evite sobrepasar o quedarse corto de la temperatura objetivo.

Rampa programable hasta el punto de ajuste

Muchos procesos térmicos requieren no solo una temperatura final específica, sino una tasa específica de calentamiento o enfriamiento.

La función de rampa hasta el punto de ajuste le permite programar esta tasa. Esto le proporciona un control preciso sobre toda la curva de calentamiento, lo cual es fundamental para procesar materiales sensibles o garantizar la repetibilidad del proceso.

Gestión de la distribución uniforme del calor

La consola trabaja en conjunto con los componentes físicos del horno, como sus zonas de calentamiento aisladas y sensores de temperatura.

Al interpretar la retroalimentación de los sensores, el sistema controlado por ordenador realiza ajustes constantes para mantener una distribución uniforme del calor en toda la cámara. Esto garantiza que una carga densa se caliente de manera uniforme, lo que conduce a una calidad de producto consistente.

Garantizar la repetibilidad del proceso

El objetivo final de estas características es la repetibilidad del proceso. Al automatizar el ajuste y programar el ciclo de calentamiento, la consola garantiza que cada lote se procese bajo exactamente las mismas condiciones térmicas.

Esta fiabilidad es fundamental para aplicaciones en investigación, fabricación y control de calidad donde los resultados deben ser consistentes y fiables.

Implicaciones y consideraciones

Las características de control avanzadas impactan directamente en el rendimiento del horno y su idoneidad para diferentes tareas. Comprender sus implicaciones es clave para seleccionar el equipo adecuado.

El papel de los componentes de alta calidad

La consola de control más sofisticada solo es tan efectiva como el hardware que comanda. Los diseños altamente fiables utilizan componentes prémium, desde los sensores de temperatura hasta los elementos calefactores.

Esta sinergia entre controles inteligentes y hardware robusto es lo que permite un calentamiento rápido, tiempos de respuesta ágiles y una larga vida útil operativa.

Control básico versus programable

Un controlador básico puede permitirle establecer solo una temperatura objetivo única. Esto es suficiente para tratamientos térmicos sencillos.

Sin embargo, un controlador totalmente programable con capacidades de rampa y remojo (ramp-and-soak) permite perfiles térmicos de múltiples pasos. Esto es esencial para procesos más complejos que implican mantener temperaturas diferentes durante duraciones específicas.

El impacto en las temperaturas externas

El sistema de control también contribuye a la seguridad y la eficiencia. Al gestionar con precisión la potencia de salida, trabaja con la construcción interna del horno y el diseño de la carcasa exterior para ayudar a reducir las temperaturas superficiales externas, creando un entorno de trabajo más seguro y cómodo.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere equiparar sus capacidades de control con su aplicación específica.

- Si su enfoque principal es el tratamiento térmico simple y consistente: Un sistema con control PID de autoajuste fiable es esencial para garantizar la estabilidad de la temperatura.

- Si su enfoque principal es el procesamiento de materiales térmicamente sensibles: La característica de rampa programable hasta el punto de ajuste es innegociable para prevenir el choque térmico y garantizar la integridad del proceso.

- Si su enfoque principal es la producción de gran volumen o el control de calidad: Necesita un controlador totalmente programable que asegure la absoluta repetibilidad del proceso lote tras lote.

En última instancia, elegir un horno con la consola de control adecuada le permite ejecutar sus procesos térmicos con confianza, precisión y fiabilidad.

Tabla de resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| PID de autoajuste | Optimiza automáticamente la estabilidad de la temperatura | Elimina el ajuste manual, previene el sobrepaso/subpaso de la temperatura |

| Rampa programable hasta el punto de ajuste | Permite establecer tasas específicas de calentamiento/enfriamiento | Permite un control preciso para materiales sensibles y repetibilidad |

| Distribución uniforme del calor | Mantiene una temperatura homogénea en toda la cámara | Garantiza una calidad de producto consistente |

| Repetibilidad del proceso | Automatiza los ciclos térmicos para condiciones idénticas del lote | Garantiza resultados fiables en investigación y fabricación |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión y fiabilidad? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla con consolas de control de temperatura de última generación. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos hornos de crisol (Muffle), tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones adaptadas pueden optimizar sus procesos y ofrecer resultados consistentes y repetibles.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.