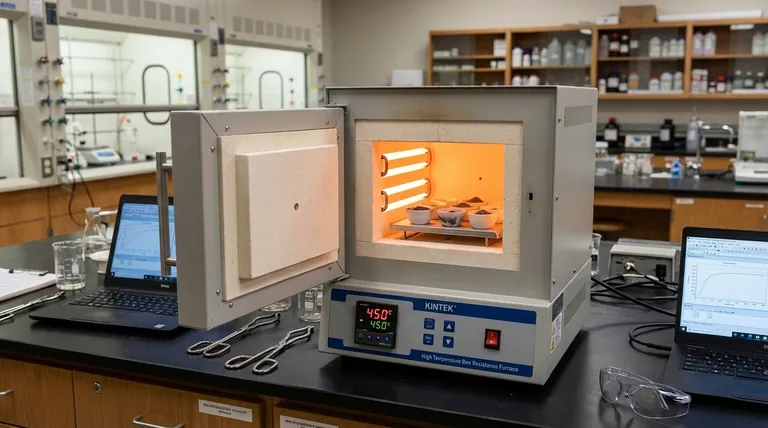

El horno de resistencia de caja de alta temperatura actúa como el entorno de reacción definitivo para la síntesis de catalizadores de dióxido de rutenio dopado con silicio. Proporciona un campo térmico preciso y estático, específicamente a 450 °C en una atmósfera de aire, que es necesario para impulsar la calcinación y oxidación de los precursores. Este tratamiento térmico es el mecanismo específico que transforma las materias primas en una estructura cristalina dopada y químicamente activa.

Conclusión principal: La función principal del horno es facilitar la descomposición completa de las plantillas de resina a través de un calentamiento estable. Este proceso fuerza a los átomos de silicio y rutenio a una red cristalina de fase rutilo, lo que resulta en una estructura de dopaje intersticial robusta esencial para la estabilidad catalítica.

La Física de la Síntesis

Control Térmico Preciso

La síntesis de este catalizador específico requiere una temperatura sostenida de 450 °C.

El horno de resistencia de caja mantiene un campo de temperatura uniforme en toda la cámara. Esta uniformidad es fundamental para prevenir gradientes térmicos que podrían provocar un dopaje desigual o una reacción incompleta de los precursores.

Atmósfera Oxidativa

A diferencia de los métodos de síntesis que requieren entornos reductores, este proceso se basa en una atmósfera de aire.

El diseño del horno de caja se adapta naturalmente a la calcinación en aire. Este entorno oxidativo es necesario para convertir los precursores en sus formas de óxido (Dióxido de Rutenio) en lugar de reducirlos a estados metálicos.

Mecanismos de Transformación Estructural

Descomposición de la Plantilla

La síntesis utiliza una plantilla de resina para guiar la formación de las partículas del catalizador.

El calor del horno asegura la carbonización y descomposición completas de esta resina. Al eliminar por completo los componentes orgánicos de la plantilla, el horno evita que las impurezas interfieran con los sitios activos finales.

Ingeniería de Red

El objetivo final del tratamiento térmico es la ingeniería estructural a nivel atómico.

A medida que la resina se descompone y la temperatura se mantiene a 450 °C, los átomos de rutenio y silicio son impulsados energéticamente a una disposición específica.

Dopaje Intersticial

El proceso térmico facilita la entrada de estos átomos en la red cristalina de fase rutilo.

Esto da como resultado una estructura de dopaje intersticial estable. La capacidad del horno para mantener la temperatura con precisión asegura que el dopaje sea consistente, maximizando la integridad estructural y el rendimiento de la partícula catalítica final.

Comprender las Compensaciones

Horno de Caja vs. Horno de Tubo

Es vital seleccionar el horno correcto en función de la reacción química requerida.

Un horno de resistencia de caja es ideal para los procesos de oxidación y calcinación descritos aquí (aire estático, 450 °C). Sobresale en el procesamiento por lotes en entornos oxidativos.

En contraste, un horno de tubo se requiere típicamente cuando se necesita una atmósfera reductora controlada (como H2/Ar). Como se señaló en procesos comparativos, los hornos de tubo se utilizan para reducir óxidos metálicos en aleaciones, mientras que el horno de caja se utiliza aquí para *crear* la estructura de óxido.

Tomar la Decisión Correcta para su Objetivo

Para garantizar el éxito de la síntesis, alinee la elección de su equipo con su vía química:

- Si su enfoque principal es la síntesis de Dióxido de Rutenio: Utilice un horno de resistencia de caja a 450 °C para asegurar una oxidación y formación de red adecuadas en una atmósfera de aire.

- Si su enfoque principal es la reducción de aleaciones metálicas: Cambie a un horno de tubo para mantener el entorno reductor necesario de hidrógeno/argón.

La calidad de su catalizador final depende directamente de la estabilidad del campo térmico durante la fase de formación de la red.

Tabla Resumen:

| Característica | Especificación/Función |

|---|---|

| Temperatura Óptima | 450 °C (Campo Térmico Estático Estable) |

| Atmósfera | Aire Ambiente (Entorno Oxidativo) |

| Mecanismo Clave | Descomposición de Plantilla de Resina e Ingeniería de Red |

| Fase Cristalina | Dopaje Intersticial de Fase Rutilo |

| Elección del Equipo | Horno de Resistencia de Caja (para Oxidación vs. Horno de Tubo para Reducción) |

Mejore la Síntesis de su Catalizador con la Precisión KINTEK

La precisión a 450 °C es la diferencia entre un precursor inactivo y un catalizador de rutilo de alto rendimiento. KINTEK proporciona los Hornos de Resistencia de Mufla y Caja especializados necesarios para una oxidación estable y una ingeniería de red compleja.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos únicos de laboratorio. Ya sea que esté realizando calcinación en atmósfera de aire o reducción H2/Ar, nuestro equipo garantiza un calentamiento uniforme y resultados repetibles para su investigación de materiales más sensible.

¿Listo para optimizar su procesamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta.

Referencias

- Xinyu Ping, Zidong Wei. Locking the lattice oxygen in RuO2 to stabilize highly active Ru sites in acidic water oxidation. DOI: 10.1038/s41467-024-46815-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para el post-recocido? Mejorar el rendimiento del óxido metálico

- ¿Qué materiales se utilizan para el gabinete de un horno de caja y por qué? Descubra la construcción de acero duradera y segura

- ¿Cuál es la importancia de los hornos mufla en la investigación y el análisis? Desbloquee un tratamiento térmico preciso para su laboratorio

- ¿Qué materiales se utilizan en la construcción de la estructura del horno de mufla? Soluciones duraderas para aplicaciones de alta temperatura

- ¿Qué tipos de sistemas de calentamiento están disponibles para los hornos mufla? Elija el elemento adecuado para su laboratorio

- ¿Qué equipo de seguridad contra incendios debe estar disponible al usar un horno de sobremesa? Equipo esencial para la seguridad del laboratorio

- ¿Qué consideraciones de seguridad son importantes al usar un horno de mufla? Garantice operaciones seguras a altas temperaturas

- ¿Cómo garantiza un horno mufla programado el rendimiento de la película de poliimida BAF? Dominio del control de iminización térmica