En esencia, un horno mufla moderno funciona mediante calentamiento por resistencia eléctrica. Si bien existen diferentes marcas y configuraciones de hornos, el sistema fundamental implica pasar una corriente eléctrica a través de un elemento calefactor especializado. El material de este elemento es lo que realmente define las capacidades del horno, dictando su temperatura máxima, vida útil y adecuación para diferentes condiciones atmosféricas.

La distinción crítica no es entre marcas de hornos, sino entre el tipo de elemento calefactor eléctrico utilizado y la construcción general del horno. Esta combinación determina la temperatura alcanzable, la capacidad de controlar la atmósfera y, en última instancia, si el horno es adecuado para su tarea específica.

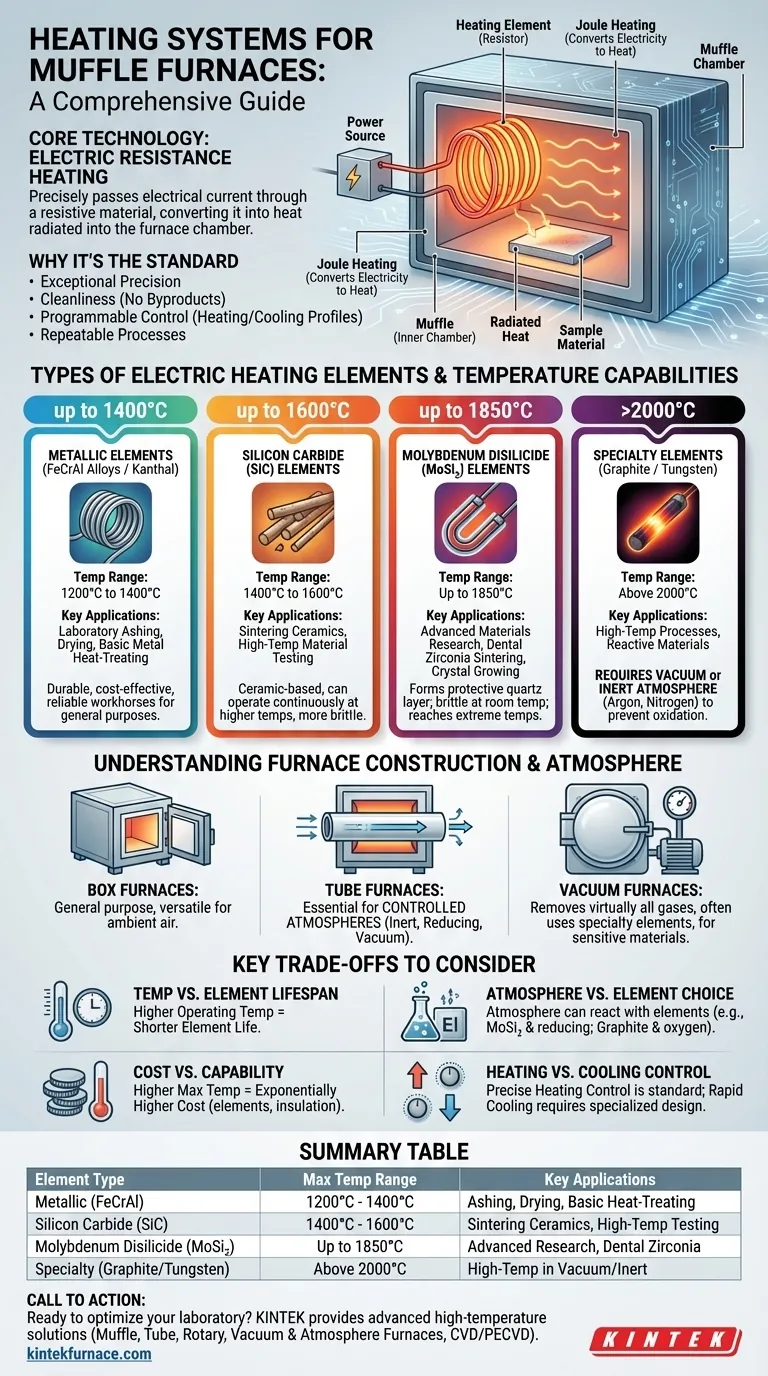

La tecnología central: Calentamiento por resistencia eléctrica

Cómo funciona

El calentamiento por resistencia eléctrica es un principio sencillo y muy eficaz. Se hace pasar una corriente eléctrica a través de un material diseñado para resistir el flujo de electricidad. Esta resistencia convierte la energía eléctrica directamente en calor, un fenómeno conocido como calentamiento Joule.

Este calor se irradia luego a la cámara aislada del horno, proporcionando las altas temperaturas necesarias para procesos como la calcinación, la sinterización o el tratamiento térmico de materiales. La mufla, o cámara interior, aísla el material que se calienta del contacto directo con los elementos calefactores, garantizando la pureza y evitando la contaminación.

Por qué es el estándar

Este método es el estándar de la industria para los hornos mufla debido a su excepcional precisión y limpieza. A diferencia del calentamiento basado en la combustión, no hay subproductos que puedan contaminar la muestra. Permite un control totalmente programable de las velocidades de calentamiento, los tiempos de mantenimiento y los perfiles de enfriamiento, lo cual es esencial para procesos científicos y de fabricación repetibles.

Tipos de elementos calefactores eléctricos

El "sistema de calentamiento" se define realmente por el material utilizado para el elemento calefactor. Cada material tiene un rango de temperatura y un conjunto de propiedades distintos.

Elementos metálicos (Aleaciones FeCrAl)

Las aleaciones de Hierro-Cromo-Aluminio, a menudo conocidas por el nombre comercial Kanthal, son los caballos de batalla de los hornos de uso general. Son duraderos, relativamente económicos y funcionan de manera fiable.

Estos elementos son ideales para aplicaciones que funcionan hasta aproximadamente 1200 °C a 1400 °C, lo que los hace perfectos para la mayoría de las tareas de laboratorio de calcinación, secado y tratamiento térmico básico de metales.

Elementos de Carburo de Silicio (SiC)

Para procesos que requieren temperaturas más altas, los elementos de Carburo de Silicio (SiC) son una opción común. Estos elementos a base de cerámica son más frágiles que sus homólogos metálicos, pero pueden operar continuamente a temperaturas más altas.

Los elementos de SiC se utilizan habitualmente para aplicaciones en el rango de 1400 °C a 1600 °C, como la sinterización de cerámicas técnicas o las pruebas de materiales a alta temperatura.

Elementos de Disiliciuro de Molibdeno (MoSi₂)

Los elementos de Disiliciuro de Molibdeno (MoSi₂) representan el siguiente nivel en capacidad de temperatura. Cuando se calientan, forman una capa protectora de vidrio de cuarzo (sílice) en su superficie, lo que les permite soportar condiciones extremas.

Estos elementos permiten que los hornos alcancen temperaturas de hasta 1850 °C. Son frágiles a temperatura ambiente y se utilizan para la investigación de materiales avanzados, la sinterización de zirconia dental y el cultivo de cristales.

Elementos especiales (Grafito o Tungsteno)

Para los requisitos de temperatura más extremos, los hornos pueden utilizar elementos hechos de grafito o metales refractarios como el tungsteno. Estos materiales pueden alcanzar temperaturas muy superiores a los 2000 °C.

Sin embargo, estos elementos se oxidarán y quemarán rápidamente si se calientan en presencia de oxígeno. Requieren absolutamente que el horno funcione bajo vacío o una atmósfera de gas inerte (como argón o nitrógeno).

Comprensión de la construcción del horno

El diseño físico del horno es tan importante como su elemento calefactor, ya que determina cómo se aplica el calor y qué atmósferas se pueden utilizar.

Hornos de caja

Este es el diseño más común, con una puerta de carga frontal y una cámara rectangular. Es un horno versátil de propósito general adecuado para una amplia gama de aplicaciones donde calentar en aire ambiente es aceptable.

Hornos de tubo

Un horno de tubo utiliza un tubo cilíndrico (a menudo hecho de cerámica o cuarzo) que atraviesa la cámara calentada. Este diseño es esencial para procesos que requieren una atmósfera controlada. Se pueden hacer fluir gases a través del tubo para crear un entorno específico (por ejemplo, inerte o reductor), o se puede evacuar para crear un vacío.

Hornos de vacío

Se trata de sistemas altamente especializados diseñados para eliminar prácticamente todo el aire y otros gases de la cámara durante el calentamiento. Esto es fundamental para prevenir la oxidación o las reacciones al trabajar con materiales altamente reactivos o sensibles a altas temperaturas. Casi siempre utilizan elementos especiales como grafito o tungsteno.

Compensaciones clave a considerar

Elegir un horno implica equilibrar el rendimiento, la longevidad y el coste. Comprender estas compensaciones es crucial para realizar una inversión sólida.

Temperatura frente a vida útil del elemento

La vida útil de un elemento calefactor está inversamente relacionada con su temperatura de funcionamiento. Hacer funcionar un horno constantemente a su temperatura máxima nominal acortará significativamente la vida útil de los elementos calefactores, lo que dará lugar a reemplazos más frecuentes y costosos.

Atmósfera frente a elección del elemento

La atmósfera dentro del horno puede reaccionar con los elementos calefactores. Por ejemplo, algunas atmósferas reductoras pueden dañar los elementos de MoSi₂, mientras que los elementos de grafito dependen totalmente de un vacío o una atmósfera inerte para evitar consumirse.

Coste frente a capacidad

El coste de un horno mufla aumenta exponencialmente con su capacidad de temperatura máxima. Un horno clasificado para 1800 °C es significativamente más caro que uno clasificado para 1200 °C debido al coste de los elementos MoSi₂ y el aislamiento de mayor calidad requerido.

Control de calentamiento frente a enfriamiento

Los hornos mufla estándar ofrecen un control preciso de la velocidad de calentamiento. Sin embargo, el enfriamiento suele ser un proceso pasivo o asistido por ventilador y está mucho menos controlado. Lograr velocidades de enfriamiento específicas y rápidas requiere diseños de hornos especializados y más caros.

Tomar la decisión correcta para su aplicación

- Si su objetivo principal es el trabajo de laboratorio general (por debajo de 1200 °C): Un horno de caja estándar con elementos metálicos (FeCrAl) duraderos y rentables es su opción más fiable.

- Si su objetivo principal es la sinterización de cerámicas o la prueba de materiales (hasta 1700 °C): Necesitará un horno equipado con elementos de Carburo de Silicio (SiC) o Disiliciuro de Molibdeno (MoSi₂).

- Si su objetivo principal es evitar la oxidación o trabajar con materiales reactivos: Un horno de tubo o de vacío es innegociable, y la elección del elemento (por ejemplo, grafito) la dictan sus necesidades de temperatura y atmósfera.

Al hacer coincidir el elemento calefactor y la construcción del horno con su aplicación específica, se aseguran resultados eficientes, fiables y rentables.

Tabla resumen:

| Tipo de elemento calefactor | Rango de temperatura máx. | Aplicaciones clave |

|---|---|---|

| Metálico (FeCrAl) | 1200 °C - 1400 °C | Calcinación de laboratorio, secado, tratamiento térmico básico |

| Carburo de Silicio (SiC) | 1400 °C - 1600 °C | Sinterización de cerámicas, pruebas a alta temperatura |

| Disiliciuro de Molibdeno (MoSi₂) | Hasta 1850 °C | Investigación de materiales avanzados, sinterización de zirconia dental |

| Especial (Grafito/Tungsteno) | Más de 2000 °C | Procesos a alta temperatura en atmósferas de vacío/inertes |

¿Listo para optimizar su laboratorio con el horno de alta temperatura perfecto? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas, incluidos hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos mejorar su eficiencia y sus resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico