En esencia, los hornos de caja se definen por cuatro características estándar: control de temperatura totalmente programable, uniformidad de temperatura excepcional, construcción física robusta para una mayor longevidad y sistemas de calefacción altamente fiables y eficientes. Estos elementos trabajan conjuntamente para ofrecer un procesamiento térmico preciso y repetible para una amplia gama de aplicaciones exigentes.

Un horno de caja no es solo una caja calentada simple. Es un sistema diseñado para la integridad del proceso, donde los controles sofisticados, la dinámica de calentamiento uniforme y la construcción energéticamente eficiente se combinan para garantizar resultados consistentes y fiables.

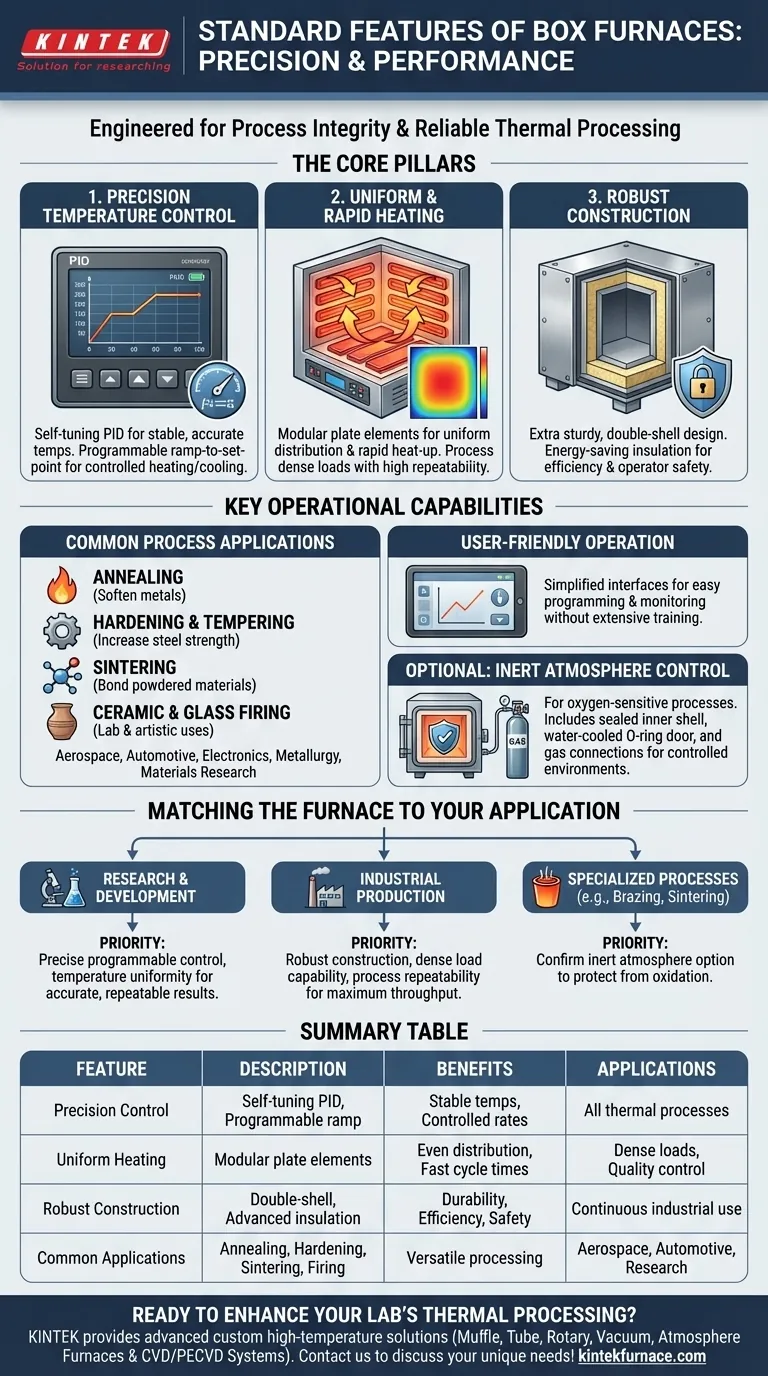

Los pilares centrales del diseño de hornos de caja

Un horno de caja moderno se basa en una base de control, eficiencia y durabilidad. Cada característica es un componente crítico que permite su rendimiento tanto en entornos de laboratorio como industriales.

Control de temperatura de precisión

La característica definitoria de un horno de caja es su capacidad para gestionar la temperatura con precisión. Las consolas de control utilizan instrumentación PID (Proporcional-Integral-Derivativo) de autoajuste.

Este sistema calcula automáticamente los ajustes óptimos para el proceso térmico específico, garantizando temperaturas estables y precisas sin sobreimpulso.

Una característica clave es la capacidad de rampa programable hasta el punto de consigna. Esto permite a los usuarios definir la velocidad exacta de calentamiento y enfriamiento, lo cual es fundamental para los materiales sensibles al choque térmico.

Calentamiento uniforme y rápido

Los hornos de caja están diseñados para una distribución de temperatura altamente uniforme en toda la cámara. Esto asegura que cada parte de una carga, independientemente de su posición, experimente las mismas condiciones térmicas.

Utilizan elementos calefactores de placa modulares conocidos por su longevidad y capacidad de calentarse rápidamente. Este diseño evita las limitaciones típicas de carga de vatios de otros tipos de elementos, permitiendo tiempos de ciclo más rápidos.

Esta combinación de calor uniforme y respuesta rápida permite procesar cargas densas y garantiza una alta repetibilidad del proceso, un factor crucial para el control de calidad en la producción.

Construcción robusta y eficiente

Un horno de caja estándar presenta una construcción de doble pared extra resistente. Este diseño, combinado con un aislamiento avanzado que ahorra energía, minimiza la pérdida de calor y reduce las temperaturas de la superficie exterior, mejorando tanto la eficiencia como la seguridad del operador.

Esta construcción robusta garantiza que el horno pueda soportar los rigores del uso industrial continuo durante una larga vida útil. Se utilizan componentes prémium en todo para garantizar una alta fiabilidad.

Capacidades operativas clave

Las características de diseño estándar se traducen directamente en una herramienta operativa versátil y fácil de usar, adecuada para una variedad de sectores.

Aplicaciones de procesos comunes

Los hornos de caja son caballos de batalla en la ciencia de materiales y la fabricación. Se utilizan habitualmente para procesos como:

- Recocido: Para ablandar metales y aliviar tensiones internas.

- Templado y Revenido: Para aumentar la dureza y tenacidad del acero.

- Sinterización: Para unir materiales en polvo a altas temperaturas.

- Cocción de cerámica y vidrio: Utilizado ampliamente en laboratorios y aplicaciones artísticas.

Estas capacidades los hacen esenciales en industrias como la aeroespacial, automotriz, electrónica, metalurgia e investigación de materiales.

Funcionamiento fácil de usar

A pesar de sus sofisticados sistemas internos, los hornos de caja están diseñados con interfaces de control fáciles de usar. Esto simplifica la programación y monitorización, haciendo que los ciclos térmicos complejos sean accesibles para los operadores sin una formación extensa.

Comprensión de las configuraciones opcionales

Si bien las características anteriores son estándar, muchas aplicaciones requieren entornos especializados. La característica opcional más común es para el control de atmósfera.

Control de atmósfera inerte

Para procesos que no pueden exponerse al oxígeno, los hornos de caja se pueden equipar con una opción sellada para atmósfera inerte de gas.

Esta mejora normalmente incluye una carcasa interior completamente sellada, una puerta sellada con junta tórica refrigerada por agua y conexiones eléctricas refrigeradas por gas o agua para mantener la integridad de la atmósfera controlada.

En algunos diseños de hornos de carga inferior, se puede utilizar una cúpula de atmósfera extraíble para operaciones a alta temperatura bajo un entorno de gas específico.

Ajustar el horno a su aplicación

Elegir un horno implica alinear sus características con su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Priorice el control programable preciso y la uniformidad de la temperatura para garantizar resultados experimentales precisos y repetibles.

- Si su enfoque principal es la producción industrial: Enfatice la construcción robusta, la capacidad de carga densa y la repetibilidad del proceso para obtener el máximo rendimiento y fiabilidad.

- Si su enfoque principal es un proceso especializado como la soldadura fuerte o la sinterización: Confirme la disponibilidad y las especificaciones de la opción de atmósfera inerte para proteger sus materiales de la oxidación.

Comprender estas características estándar y opcionales le permite seleccionar un horno de caja que sirva como una herramienta fiable para lograr sus resultados específicos de procesamiento térmico.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Control de temperatura de precisión | Utiliza PID de autoajuste y rampa programable hasta el punto de consigna para un calentamiento y enfriamiento estables y precisos. |

| Calentamiento uniforme y rápido | Los elementos de placa modulares garantizan una distribución uniforme de la temperatura y tiempos de ciclo rápidos para cargas densas. |

| Construcción robusta | Diseño de doble pared con aislamiento de ahorro de energía para durabilidad, eficiencia y seguridad del operador. |

| Aplicaciones comunes | Recocido, endurecimiento, sinterización y cocción de cerámica en los sectores aeroespacial, automotriz e investigación. |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno de caja personalizado? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluyendo hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas: contáctenos hoy para discutir cómo podemos ofrecer resultados precisos y fiables para sus aplicaciones.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores