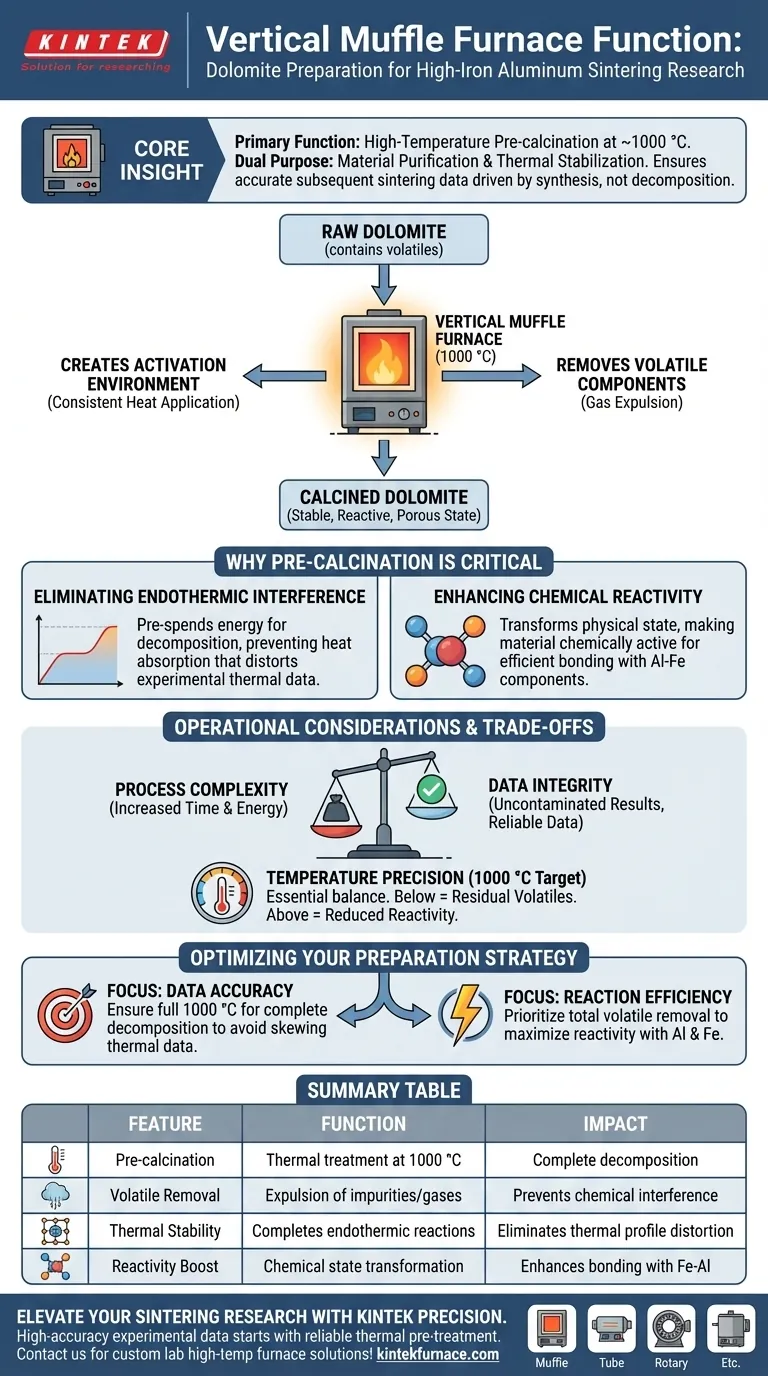

La función principal de un horno mufla vertical en la preparación de dolomita es facilitar la precalcinación a alta temperatura. Específicamente, el horno mantiene un ambiente controlado a aproximadamente 1000 °C para tratar térmicamente la dolomita cruda antes de que se introduzca en el proceso de sinterización de aluminio con alto contenido de hierro.

Idea Clave El horno cumple un doble propósito: purificación del material y estabilización térmica. Al eliminar volátiles y completar las reacciones endotérmicas necesarias de manera temprana, asegura que la fase de sinterización posterior sea impulsada puramente por la síntesis en lugar de la descomposición, garantizando la precisión de sus datos experimentales.

La Mecánica del Pretratamiento Térmico

Creación del Entorno de Activación

El horno mufla vertical proporciona la energía térmica específica requerida para alterar la estructura química de la dolomita.

A 1000 °C, el horno asegura que el material alcance el umbral necesario para la descomposición térmica completa. Esta aplicación de calor constante es el paso fundamental para preparar minerales crudos para tareas complejas de sinterización.

Eliminación de Componentes Volátiles

La dolomita cruda contiene materia volátil significativa que debe ser expulsada antes de la sinterización.

El horno elimina estas impurezas, principalmente en forma de gas. La eliminación de estos volátiles evita que interfieran con los delicados equilibrios químicos requeridos durante la fase de sinterización de aluminio con alto contenido de hierro.

Por Qué la Precalcinación es Crítica

Eliminación de la Interferencia Endotérmica

Una de las funciones más críticas del horno es "gastar" previamente la energía requerida para la descomposición.

Si la dolomita cruda se utilizara directamente en la sinterización, sufriría reacciones endotérmicas (que absorben calor) dentro del recipiente de sinterización. Esto distorsionaría el perfil térmico del experimento. La precalcinación asegura que estas reacciones que absorben calor se completen de antemano.

Mejora de la Reactividad Química

El tratamiento térmico transforma el estado físico de la dolomita para hacerla más químicamente activa.

Al convertir el mineral crudo en un estado calcinado, el horno mejora significativamente la reactividad química del material. Esto asegura que cuando la dolomita se encuentre con los componentes de hierro y aluminio, la reacción de sinterización sea eficiente y robusta.

Consideraciones Operativas y Compensaciones

Complejidad del Proceso vs. Integridad de los Datos

El uso de un horno mufla vertical añade un paso significativo al flujo de trabajo de preparación, aumentando el tiempo y el consumo de energía.

Sin embargo, omitir este paso introduce variables que comprometen la fiabilidad de los datos. La compensación es una inversión de tiempo de preparación a cambio de resultados experimentales no contaminados.

Precisión de la Temperatura

El objetivo específico de 1000 °C no es arbitrario; equilibra la descomposición completa con la integridad del material.

Operar por debajo de esta temperatura corre el riesgo de dejar volátiles residuales que se desgasificarán durante la sinterización. Por el contrario, temperaturas excesivas podrían alterar la microestructura de maneras que reduzcan la reactividad, haciendo esencial un control preciso del horno.

Optimización de su Estrategia de Preparación

Para asegurar que su investigación de sinterización de aluminio con alto contenido de hierro produzca resultados válidos, considere sus objetivos específicos al utilizar el horno:

- Si su enfoque principal es la Precisión de los Datos: Asegúrese de que la dolomita alcance los 1000 °C completos para eliminar por completo las reacciones endotérmicas que sesgarían sus datos térmicos durante la sinterización.

- Si su enfoque principal es la Eficiencia de la Reacción: Priorice la eliminación de todos los componentes volátiles para maximizar la reactividad química de la dolomita cuando se mezcle con las fuentes de aluminio y hierro.

Al aislar el proceso de descomposición en el horno mufla, transforma un mineral crudo e impredecible en un ingrediente estable y reactivo listo para una síntesis científica precisa.

Tabla Resumen:

| Característica | Función en la Preparación de Dolomita | Impacto en la Investigación |

|---|---|---|

| Precalcinación | Tratamiento térmico a 1000 °C | Asegura la descomposición completa de minerales crudos |

| Eliminación de Volátiles | Expulsión de impurezas/gases | Evita interferencias químicas durante la sinterización |

| Estabilidad Térmica | Completa reacciones endotérmicas | Elimina la distorsión del perfil térmico en experimentos |

| Aumento de Reactividad | Transformación del estado químico | Mejora la unión con componentes de hierro-aluminio |

Mejore su Investigación de Sinterización con la Precisión KINTEK

Los datos experimentales de alta precisión comienzan con un pretratamiento térmico confiable. KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD líderes en la industria, diseñados para cumplir con las rigurosas demandas de la ciencia de materiales. Nuestros hornos mufla verticales ofrecen el control preciso de la temperatura y el calentamiento uniforme esenciales para calcinar dolomita y otros minerales sin comprometer la microestructura.

Respaldados por I+D y fabricación expertas, nos especializamos en hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades de investigación únicas. Asegure que su síntesis de sinterización sea impulsada por la ciencia, no por variables de descomposición.

¿Listo para optimizar los procesos térmicos de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Seong‐Jin Kim, Sung‐Mo Jung. Effect of Mill-Scale and Calcined Dolomite on High Al2O3 Sinter and Its Phase Development. DOI: 10.1007/s11663-025-03677-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno de mufla en metalurgia? Mejora las propiedades de los metales con un tratamiento térmico de precisión

- ¿Cuál es el propósito principal de usar un horno mufla para la calcinación de MAL? Desbloquear el efecto de memoria estructural

- ¿Cuál es el papel de los hornos de alta temperatura en la desaglomeración del vidrio impreso en 3D? Dominando la base de sílice

- ¿Qué papel juega un horno de laboratorio de alta temperatura en la activación de catalizadores? Aumenta el área superficial y el rendimiento

- ¿Cómo garantiza un horno de resistencia de alta precisión el tratamiento de solución T6? ¡Logre la máxima resistencia de aleación con KINTEK!

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para el vidrio de komatiita? Logre una precisión de 1530 °C

- ¿Qué precauciones de seguridad eléctrica deben tomarse con un horno de mufla? Pasos esenciales para prevenir descargas eléctricas e incendios

- ¿Qué es un horno de mufla y cómo funciona? Descubra soluciones de calentamiento limpias y precisas