Un horno de caja de alta temperatura de laboratorio es esencial para preparar vidrio prefundido de komatiita porque proporciona el entorno térmico extremo y estable, específicamente hasta 1530 °C, necesario para fundir completamente los componentes de la roca. Sin esta capacidad precisa de alta temperatura, es imposible transformar las materias primas iniciales en el vidrio de silicato homogéneo y libre de cristales necesario para una experimentación científica válida.

El horno facilita los rigurosos ciclos de fusión y enfriamiento rápido necesarios para eliminar todas las estructuras cristalinas. Esto crea un material "pizarra limpia" químicamente uniforme, que sirve como base innegociable para experimentos precisos de equilibrio de fases.

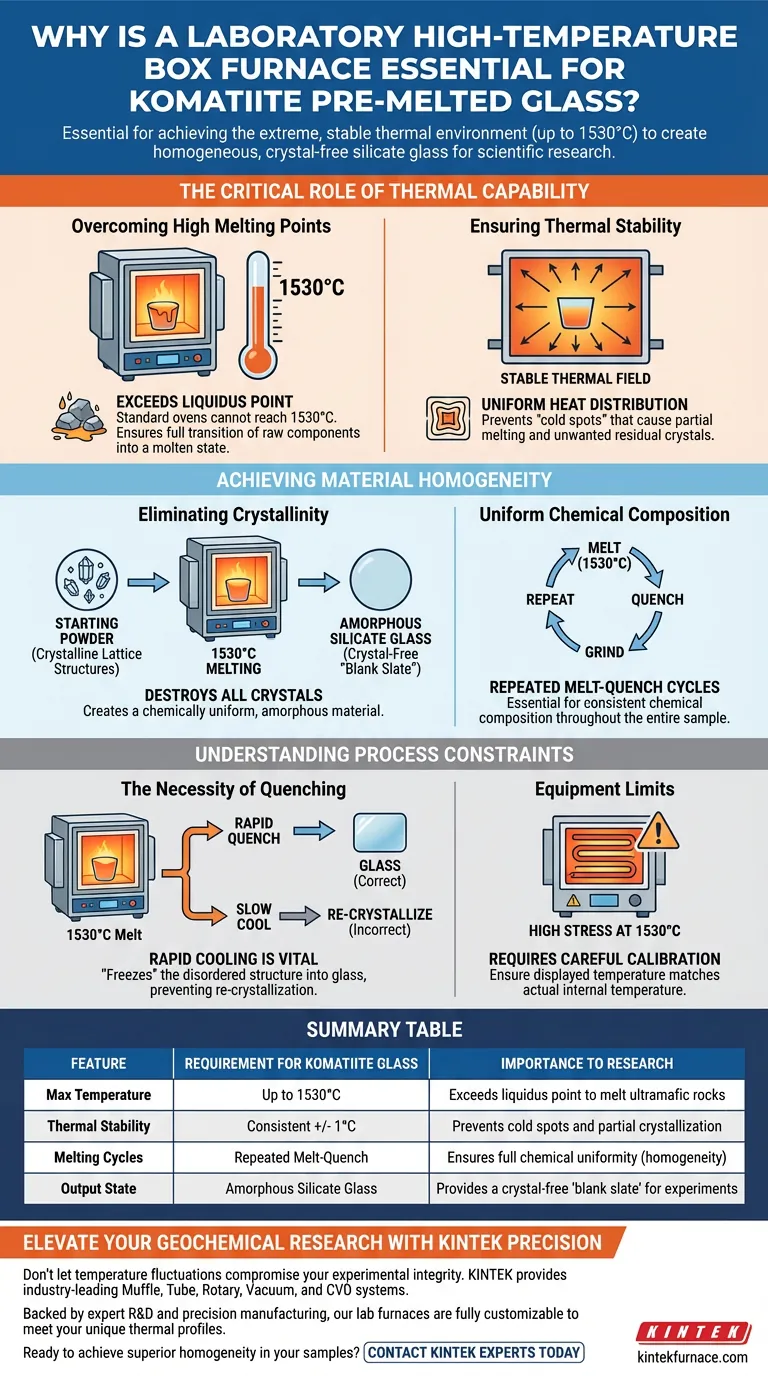

El papel fundamental de la capacidad térmica

Superando los altos puntos de fusión

Para preparar con éxito el vidrio de komatiita, debe superar la temperatura de liquidus de los materiales de partida. Un horno de laboratorio estándar no puede alcanzar el umbral extremo requerido para estas rocas ultramáficas. El horno de caja de alta temperatura está diseñado específicamente para alcanzar los 1530 °C, asegurando que los componentes crudos se transformen completamente en un estado fundido.

Garantizando la estabilidad térmica

Alcanzar la temperatura objetivo es solo el primer paso; mantenerla es igualmente crítico. El horno de caja proporciona un campo térmico estable, asegurando que el calor se distribuya uniformemente alrededor del crisol. Esto evita puntos fríos que podrían resultar en una fusión parcial, lo que dejaría cristales residuales no deseados en la mezcla.

Logrando la homogeneidad del material

Eliminación de la cristalinidad

El objetivo científico principal en este proceso es producir vidrio de silicato, que es amorfo por definición. El alto calor del horno asegura que todas las estructuras de red cristalina en el polvo de partida se destruyan por completo. Si el horno no logra fundir completamente la muestra, los cristales restantes actuarán como sitios de nucleación, comprometiendo la validez de experimentos futuros.

Composición química uniforme

La preparación de vidrio prefundido rara vez es un proceso de "un solo paso". Para garantizar que la composición química sea consistente en toda la muestra, el material debe someterse a repetidos ciclos de fusión a alta temperatura y posterior enfriamiento rápido. El horno permite a los investigadores fundir la muestra, retirarla para enfriarla y molerla, y luego devolverla a 1530 °C varias veces hasta lograr una uniformidad perfecta.

Comprender las limitaciones del proceso

La necesidad del enfriamiento rápido

Si bien el horno es responsable de la fase de fusión, funciona en conjunto con el proceso de enfriamiento rápido. El horno crea la fusión, pero el operador debe enfriar rápidamente esa fusión para "congelar" la estructura atómica desordenada en vidrio. Si la transición del entorno de 1530 °C a temperatura ambiente es demasiado lenta, el material se recristalizará, negando el trabajo realizado por el horno.

Límites del equipo

Operar a 1530 °C ejerce una tensión considerable en los elementos calefactores y el aislamiento. Si bien el horno es esencial, requiere una calibración cuidadosa para garantizar que la temperatura mostrada coincida con la temperatura interna real. Una discrepancia de incluso unos pocos grados en este rango extremo puede afectar la viscosidad y la homogeneidad de la fusión.

Tomando la decisión correcta para su objetivo

Para garantizar que su preparación de komatiita conduzca a experimentos de equilibrio exitosos, considere lo siguiente:

- Si su enfoque principal es la pureza del material: Priorice un horno con excelente uniformidad de temperatura para prevenir la cristalización localizada durante la fase de fusión.

- Si su enfoque principal es la reproducibilidad experimental: Establezca un protocolo estricto para el número de ciclos de fusión-enfriamiento rápido utilizados, asegurando que el horno regrese al punto de ajuste exacto de 1530 °C cada vez.

Al proporcionar un campo térmico confiable de 1530 °C, el horno de caja de alta temperatura garantiza que su material de partida sea químicamente uniforme y estructuralmente amorfo, salvaguardando la integridad de su investigación.

Tabla resumen:

| Característica | Requisito para vidrio de komatiita | Importancia para la investigación |

|---|---|---|

| Temperatura máxima | Hasta 1530 °C | Supera el punto de liquidus para fundir rocas ultramáficas |

| Estabilidad térmica | Consistente +/- 1 °C | Evita puntos fríos y cristalización parcial |

| Ciclos de fusión | Fusión-enfriamiento rápido repetido | Asegura la uniformidad química completa (homogeneidad) |

| Estado de salida | Vidrio de silicato amorfo | Proporciona una "pizarra limpia" sin cristales para experimentos |

Mejore su investigación geoquímica con la precisión de KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad de sus experimentos. KINTEK proporciona sistemas de mufla, tubo, rotatorio, vacío y CVD líderes en la industria, diseñados específicamente para manejar las rigurosas demandas de la síntesis de materiales a alta temperatura.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio son totalmente personalizables para cumplir con sus perfiles térmicos únicos, asegurando que sus fusiones de komatiita alcancen el umbral perfecto de 1530 °C cada vez.

¿Listo para lograr una homogeneidad superior en sus muestras?

Contacte a los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Erin Keltie, James M. Brenan. Experiments and Models Bearing on the Role of Magma Mixing and Contamination on Chromite Crystallization in Ultramafic Magmas. DOI: 10.1093/petrology/egaf076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cuál es la función principal de un horno mufla en la preparación de g-C3N4/Bi2WO6? Guía experta de síntesis térmica

- ¿Qué función cumple un horno mufla en el postratamiento de películas delgadas de ZTO? Optimizar el rendimiento de las células solares

- ¿Cuál es el papel específico de la atmósfera dentro de un horno mufla? Garantizar la calefacción uniforme y el control químico

- ¿Qué condiciones de proceso proporciona un horno mufla de alta temperatura para el análisis de cenizas de briquetas de biomasa?

- ¿Qué características de seguridad son importantes en un horno mufla? Garantice la seguridad del laboratorio con sistemas de protección avanzados

- ¿Cuál es el propósito del proceso de sinterización en horno mufla para sustratos de óxido de manganeso? Lograr resistencia industrial

- ¿En qué rango de temperatura puede operar un horno de caja? Encuentre el ajuste perfecto para las necesidades de su laboratorio