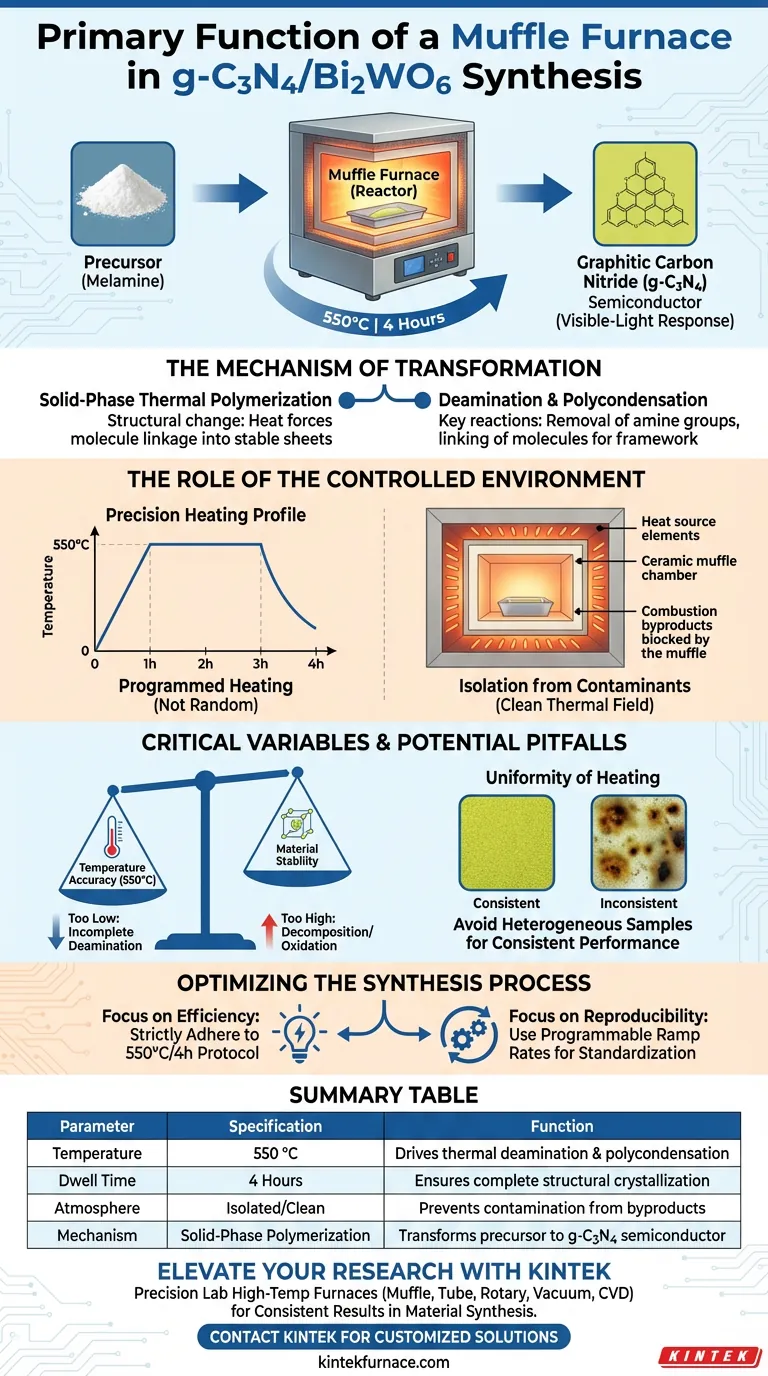

La función principal de un horno mufla en la preparación de compuestos de g-C3N4/Bi2WO6 es facilitar la polimerización térmica en fase sólida del material precursor, típicamente melamina. A través de un programa de calentamiento controlado con precisión, específicamente manteniendo 550 °C durante 4 horas, el horno impulsa las reacciones de desaminación y policondensación térmica necesarias para transformar los precursores crudos en nitruro de carbono grafítico (g-C3N4), un semiconductor con propiedades esenciales de respuesta a la luz visible.

El horno mufla actúa no solo como una fuente de calor, sino como un reactor crítico que permite la reestructuración química de los precursores. Al aislar el material en un entorno estable y a alta temperatura, asegura la síntesis exitosa del componente g-C3N4 fotoactivo dentro del compuesto.

El Mecanismo de Transformación

Polimerización Térmica en Fase Sólida

La creación de g-C3N4 es un proceso químico, no solo un cambio de fase física. El horno mufla proporciona la energía necesaria para iniciar la polimerización térmica en fase sólida.

Durante esta fase, el precursor (melamina) sufre cambios estructurales significativos. El calor fuerza a las moléculas a unirse, formando las láminas grafíticas estables que definen el material.

Desaminación y Policondensación

Dos reacciones químicas específicas ocurren dentro del horno: desaminación térmica (eliminación de grupos amina) y policondensación (unión de moléculas liberando subproductos pequeños).

Estas reacciones son responsables de construir el marco atómico específico del semiconductor g-C3N4. Sin la energía alta y sostenida proporcionada por el horno, estas reacciones no se completarían, lo que resultaría en un material con propiedades electrónicas deficientes.

El Papel del Entorno Controlado

Perfil de Calentamiento de Precisión

La síntesis depende del calentamiento programado, no de la exposición térmica aleatoria. El protocolo estándar requiere mantener el entorno a 550 °C durante 4 horas.

Esta ventana específica de tiempo y temperatura es crítica. Permiten que la estructura polimérica se forme completamente sin degradar el material.

Aislamiento de Contaminantes

Una característica definitoria de un horno mufla es su capacidad para separar la carga de trabajo de los subproductos de combustión de la fuente de calor.

Este aislamiento crea un campo térmico "limpio". Asegura que el compuesto g-C3N4/Bi2WO6 no se contamine con gases externos o materia particulada durante las sensibles etapas de cristalización y polimerización.

Variables Críticas y Posibles Errores

Si bien el horno mufla es una herramienta robusta, su efectividad depende de la gestión de variables clave.

Precisión de la Temperatura vs. Estabilidad del Material

La relación entre la temperatura y la integridad del material es delicada.

- Demasiado Baja: Si la temperatura no alcanza o mantiene los 550 °C, el proceso de desaminación será incompleto, lo que conducirá a una estructura cristalina defectuosa.

- Demasiado Alta: El calor excesivo puede causar la descomposición de la estructura g-C3N4 o una oxidación no deseada, destruyendo las propiedades semiconductoras que se intentan crear.

Uniformidad del Calentamiento

El calentamiento inconsistente dentro de la cámara del horno puede provocar muestras heterogéneas. Si una parte del compuesto se sinteriza mientras otra está sub-reaccionada, el material final exhibirá un rendimiento fotocatalítico inconsistente.

Optimización del Proceso de Síntesis

Para garantizar compuestos de g-C3N4/Bi2WO6 de alta calidad, debe adaptar el uso de su horno a sus objetivos específicos.

- Si su enfoque principal es la Eficiencia Fotocatalítica: Adhiérase estrictamente al protocolo de 550 °C/4 horas para asegurar una polimerización completa y una respuesta máxima a la luz visible.

- Si su enfoque principal es la Reproducibilidad: Utilice un horno con tasas de rampa programables para estandarizar los ciclos de calentamiento y enfriamiento en cada lote.

El horno mufla es la herramienta fundamental que determina si sus productos químicos crudos se convierten en un semiconductor de alto rendimiento o simplemente en polvo quemado.

Tabla Resumen:

| Parámetro | Especificación | Función en la Síntesis |

|---|---|---|

| Temperatura | 550 °C | Impulsa la desaminación térmica y la policondensación |

| Tiempo de Permanencia | 4 Horas | Asegura la cristalización estructural completa |

| Atmósfera | Aislada/Limpia | Previene la contaminación por subproductos de combustión |

| Mecanismo | Polimerización en Fase Sólida | Transforma el precursor de melamina en semiconductor g-C3N4 |

Mejore su Investigación Fotocatalítica con KINTEK

La precisión es la diferencia entre un semiconductor de alto rendimiento y un experimento fallido. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para la síntesis de materiales sensibles.

Ya sea que esté preparando compuestos de g-C3N4/Bi2WO6 o desarrollando catalizadores de próxima generación, nuestros hornos de laboratorio de alta temperatura proporcionan el calentamiento uniforme y el control programable necesarios para obtener resultados consistentes. Nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas características clave de los hornos mufla prémium? Desbloquee un rendimiento y una seguridad superiores

- ¿Qué compone la cámara de trabajo de un horno de resistencia tipo caja? Descubra los componentes centrales para operaciones eficientes a altas temperaturas

- ¿Cuál es la función de un horno mufla industrial en la conversión de microalgas en nanomateriales de óxido de cobalto?

- ¿Cuál es el principio de funcionamiento de un horno de mufla? Domine el calentamiento preciso y sin contaminación

- ¿Cuáles fueron los resultados del recocido de materiales a base de silicio en el horno de mufla? Mejora de la conductividad eléctrica para semiconductores

- ¿Qué papel juega un horno mufla en la transformación sol-gel de TiO2? Logre recubrimientos fotocatalíticos de alto rendimiento

- ¿Qué papel clave desempeña un horno eléctrico de resistencia de laboratorio en el sinterizado de Ba1-xCaxTiO3? Impulsa el rendimiento de la cerámica

- ¿Cómo mejora el pretratamiento de caolín en horno mufla la síntesis de biodiésel? Aumente la Eficiencia de Transesterificación Ahora