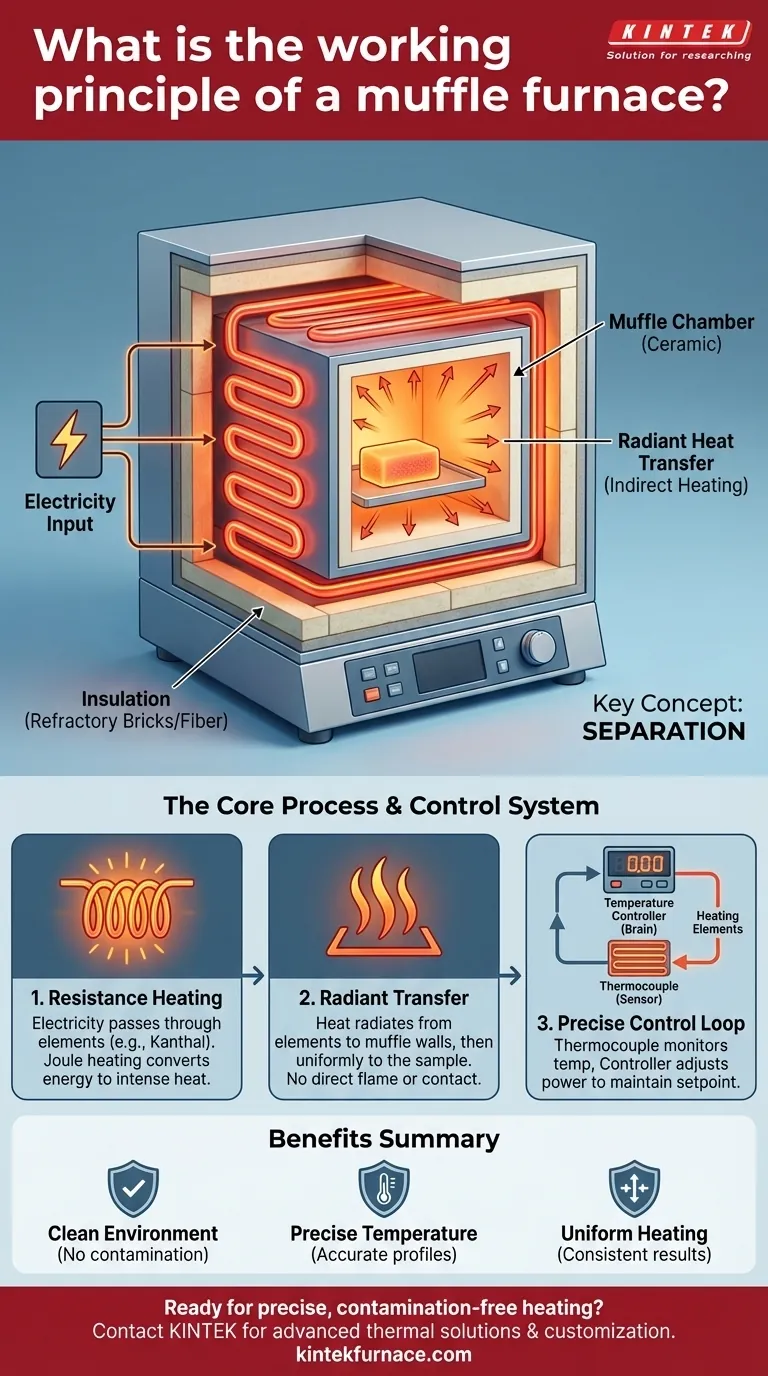

En esencia, un horno de mufla funciona según el principio de calentamiento indirecto. Utiliza energía eléctrica para calentar una cámara desde el exterior, lo que permite que los materiales en su interior alcancen temperaturas muy altas y precisas sin estar expuestos a llamas, subproductos de la combustión o a los propios elementos calefactores.

El concepto central es la separación. Un horno de mufla crea un ambiente de calentamiento limpio y controlado al aislar la muestra en una "mufla" o cámara, que se calienta externamente por radiación. Esto evita la contaminación y permite una regulación de temperatura extremadamente precisa.

El Principio Fundamental: Calentamiento Eléctrico Indirecto

La característica definitoria de un horno de mufla moderno es que la fuente de calor nunca toca el material que se está calentando. Esto se logra mediante una secuencia específica de conversión y transferencia de energía.

De la Electricidad al Calor: Calentamiento por Resistencia

Un horno de mufla convierte la energía eléctrica en energía térmica. Este proceso se conoce como calentamiento por resistencia o calentamiento Joule.

La electricidad pasa a través de elementos calefactores hechos de un material de alta resistencia, como Kanthal o aleaciones de níquel-cromo. A medida que la corriente lucha por pasar a través de esta resistencia, los elementos se calientan extremadamente.

La "Mufla": Una Cámara Aislada

Los elementos calefactores están incrustados dentro de las paredes del horno, rodeando una cámara separada y aislada. Esta cámara interior es la "mufla".

La mufla suele estar hecha de un material cerámico de alta temperatura que puede soportar choques térmicos y permanecer químicamente inerte. Su propósito es separar físicamente la muestra de los elementos calefactores.

Transferencia de Calor por Radiación

El calor intenso generado por los elementos irradia hacia adentro, calentando las paredes de la cámara de la mufla.

Las paredes de la cámara, a su vez, irradian este calor uniformemente por todo el espacio interior. Esto asegura que la muestra se caliente de manera uniforme desde todos los lados sin ningún contacto directo con la fuente de calor.

El Sistema de Control: Logrando Precisión

Un horno de mufla no es solo una caja caliente; es un instrumento de precisión. Esta precisión proviene de un sistema de control de circuito cerrado que monitorea y ajusta constantemente la temperatura.

El Sensor: El Termopar

Un termopar actúa como el termómetro del horno. Es un sensor de temperatura robusto colocado dentro de la cámara de calentamiento para obtener una lectura precisa de la temperatura interna.

El Cerebro: El Controlador de Temperatura

El termopar envía su lectura al controlador de temperatura. Este es el cerebro electrónico del sistema.

El controlador compara constantemente la temperatura real dentro de la mufla con la temperatura deseada (punto de ajuste) programada por el usuario. Si la temperatura es demasiado baja, envía más energía a los elementos calefactores. Si es demasiado alta, corta la energía.

El Aislamiento: Manteniendo la Eficiencia Térmica

Todo el conjunto está alojado dentro de una carcasa fuertemente aislada. Este aislamiento, a menudo hecho de ladrillos refractarios o fibra cerámica, minimiza la pérdida de calor al ambiente circundante. Esto hace que el horno sea más eficiente energéticamente y ayuda a mantener una temperatura estable.

Comprendiendo las Distinciones y Compromisos

Si bien el principio es sencillo, es importante entender qué es un horno de mufla y qué no es.

Hornos Eléctricos vs. de Combustible

Si bien algunos hornos industriales más antiguos o especializados queman combustible, la gran mayoría de los hornos de mufla de laboratorio modernos son eléctricos. El calentamiento eléctrico proporciona un control de temperatura, limpieza y repetibilidad muy superiores, que son críticos para aplicaciones científicas y técnicas.

Control de la Atmósfera como Limitación

Un horno de mufla estándar funciona calentando el aire dentro de la cámara. Esto es perfectamente adecuado para muchas aplicaciones como la calcinación, la sinterización o el tratamiento térmico en una atmósfera de aire.

Sin embargo, si un proceso requiere una atmósfera inerte (como nitrógeno o argón) o una reactiva, se necesita un horno más especializado con puertos de entrada y salida de gas.

Cómo Aplicar Esto a Su Objetivo

Su aplicación específica determinará qué aspecto del funcionamiento del horno es más importante para usted.

- Si su enfoque principal es el procesamiento de alta pureza: El beneficio clave es el calentamiento indirecto dentro de la mufla, que evita cualquier contaminación de los elementos calefactores o la combustión.

- Si su enfoque principal es el tratamiento térmico preciso: El componente crucial es el sistema de termopar y controlador, que garantiza que su material siga un perfil de temperatura preciso.

- Si su enfoque principal es la prueba de materiales repetible: La combinación de calor radiante uniforme y un control de temperatura estricto asegura que cada muestra se procese bajo condiciones idénticas.

Comprender estos principios le permite utilizar un horno de mufla no solo como un calentador, sino como una herramienta precisa para la transformación de materiales.

Tabla Resumen:

| Componente Principal | Función | Beneficio Clave |

|---|---|---|

| Elementos Calefactores | Convierten la electricidad en calor por resistencia (calentamiento Joule). | Genera altas temperaturas de forma segura. |

| Cámara de Mufla | Cámara cerámica que aísla la muestra de los elementos calefactores. | Asegura un ambiente limpio y libre de contaminación. |

| Transferencia de Calor | Calienta la cámara por radiación para un calentamiento uniforme de la muestra. | Proporciona un tratamiento térmico uniforme y consistente. |

| Sistema de Control (Termopar y Controlador) | Monitorea la temperatura y ajusta la potencia para mantener el punto de ajuste. | Ofrece perfiles de temperatura precisos y repetibles. |

| Aislamiento | Minimiza la pérdida de calor al ambiente. | Mejora la eficiencia energética y la estabilidad de la temperatura. |

¿Listo para aprovechar el calentamiento preciso y sin contaminación para su laboratorio?

En KINTEK, no solo vendemos hornos; ofrecemos soluciones térmicas avanzadas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una gama de hornos de alta temperatura, incluyendo hornos de mufla, tubulares y de vacío, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede ayudarle a lograr resultados superiores en sus pruebas de materiales, tratamientos térmicos o aplicaciones de investigación.

Obtenga una Cotización Personalizada y Soporte Técnico

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores