La razón principal para usar un reactor de calentamiento eléctrico de precisión es establecer un entorno térmico estrictamente controlado para la oxidación. Esta estabilidad es fundamental porque permite que las moléculas de ozono (O3) interactúen de manera predecible con la red de grafeno. Al mantener condiciones precisas, el reactor asegura la formación de "puntos de siembra" químicos específicos necesarios para la producción de membranas de alta calidad.

La capacidad del reactor para mantener una temperatura estable es el requisito previo fundamental para lograr una precisión a escala de Angstrom en la distribución del tamaño de los poros. Transforma un proceso de oxidación caótico en un método controlado para definir futuras ubicaciones de poros.

La mecánica de la oxidación controlada

Inicio de la reacción

La función principal del reactor es facilitar una reacción controlada entre el ozono y la lámina de grafeno.

En lugar de degradar el material al azar, el calor preciso permite que el ozono oxide selectivamente la red de grafeno. Esto crea una modificación química uniforme en toda la superficie.

Introducción de grupos funcionales

Durante esta etapa específica, el entorno del reactor promueve la unión de grupos funcionales que contienen oxígeno al grafeno.

La nota de referencia principal indica que se introducen grupos epoxi durante esta fase. Estos grupos no son defectos, sino adiciones calculadas a la estructura atómica del material.

Creación de puntos de siembra

Los grupos funcionales cumplen un propósito arquitectónico específico: actúan como puntos de siembra.

Estos puntos marcan las ubicaciones exactas donde eventualmente se formarán los poros. La precisión de este proceso de siembra dicta el éxito de toda la fabricación de la membrana.

La necesidad de estabilidad térmica

Precisión a escala de Angstrom

El objetivo final de este proceso es lograr una distribución del tamaño de los poros medida en Angstroms.

Sin el entorno estable proporcionado por el reactor de precisión, lograr este nivel de precisión microscópica es imposible. El reactor elimina las fluctuaciones térmicas que de otro modo conducirían a una oxidación desigual.

Distribución uniforme

Una temperatura estable asegura que los puntos de siembra se distribuyan uniformemente por toda la membrana.

Si la temperatura varía, la velocidad de reacción cambia, lo que lleva a aglomeraciones de poros en algunas áreas y cobertura escasa en otras. El reactor de precisión estandariza esta distribución.

Comprensión de las compensaciones

Sensibilidad a las variables del proceso

Si bien el reactor proporciona precisión, el proceso depende en gran medida de mantener esa estabilidad.

Cualquier desviación en el rendimiento del reactor se correlaciona directamente con una pérdida de control del tamaño de los poros. El sistema efectivamente intercambia la velocidad del proceso por la alta fidelidad requerida a nivel atómico.

La complejidad del equipo

El uso de un reactor de calentamiento eléctrico de precisión añade complejidad en comparación con los métodos de calentamiento estándar.

Sin embargo, esta complejidad es una compensación necesaria. Los métodos térmicos simples no pueden proporcionar el control granular requerido para manipular la red de grafeno a escala de Angstrom.

Optimización de su proceso de tratamiento de grafeno

Para maximizar la efectividad del tratamiento con ozono para membranas de grafeno, considere los siguientes objetivos específicos:

- Si su enfoque principal es la uniformidad de los poros: Priorice la estabilidad térmica del reactor por encima de todo para garantizar una distribución uniforme de los grupos epoxi.

- Si su enfoque principal es el tamaño de los poros: Calibre los ajustes de temperatura para controlar la velocidad de oxidación, lo que influye directamente en las dimensiones a escala de Angstrom de los poros finales.

La precisión de su entorno térmico es el factor más importante para la transición del grafeno en bruto a una membrana porosa de alto rendimiento.

Tabla resumen:

| Característica | Rol en el tratamiento con ozono | Beneficio para membranas de grafeno |

|---|---|---|

| Estabilidad térmica | Mantiene un entorno constante para la interacción de O3 | Previene fluctuaciones térmicas y oxidación desigual |

| Oxidación controlada | Facilita la interacción selectiva con la red de grafeno | Crea "puntos de siembra" químicos uniformes |

| Agrupación funcional | Promueve la unión de grupos epoxi | Define futuras ubicaciones de poros con alta fidelidad |

| Control de precisión | Gestiona las velocidades de reacción a nivel atómico | Permite la distribución del tamaño de los poros a escala de Angstrom |

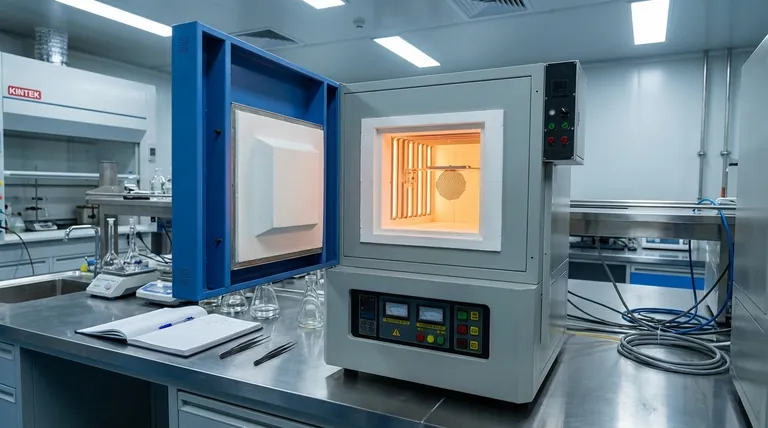

Mejore su investigación de materiales con la precisión KINTEK

Lograr una precisión a nivel atómico en membranas de grafeno requiere una estabilidad térmica de clase mundial. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas del procesamiento químico avanzado. Ya sea que necesite una solución estándar o un reactor personalizable para sus necesidades de investigación únicas, nuestro equipo está listo para apoyar su innovación.

¿Listo para lograr precisión a escala de Angstrom? ¡Contáctenos hoy para encontrar la solución de calentamiento perfecta!

Referencias

- Zongyao Zhou, Kumar Varoon Agrawal. Electrochemical-repaired porous graphene membranes for precise ion-ion separation. DOI: 10.1038/s41467-024-48419-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Qué beneficios adicionales ofrecen las cámaras de vacío más allá del control ambiental? Mejoran la pureza del material y la eficiencia del proceso

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Por qué la purificación por zonas es esencial para los cristales de haluro alcalino? Lograr datos puros de luminiscencia intrínseca

- ¿Qué papel juega el helio en la síntesis de nanopartículas? Precisión desbloqueada a través de la condensación de gas inerte

- ¿Cómo optimizan los hornos de calentamiento industrial y los trenes de laminación el Invar 36? Domine la Estabilidad Térmica y la Deformación

- ¿Qué papel juega un sistema de horno de difusión de POCl3 de grado industrial en DOSS? Dominio del control cuantitativo del fósforo

- ¿Por qué se utiliza papel de aluminio durante la selenización y carbonización? Optimice la síntesis de nanopartículas de ZnSe