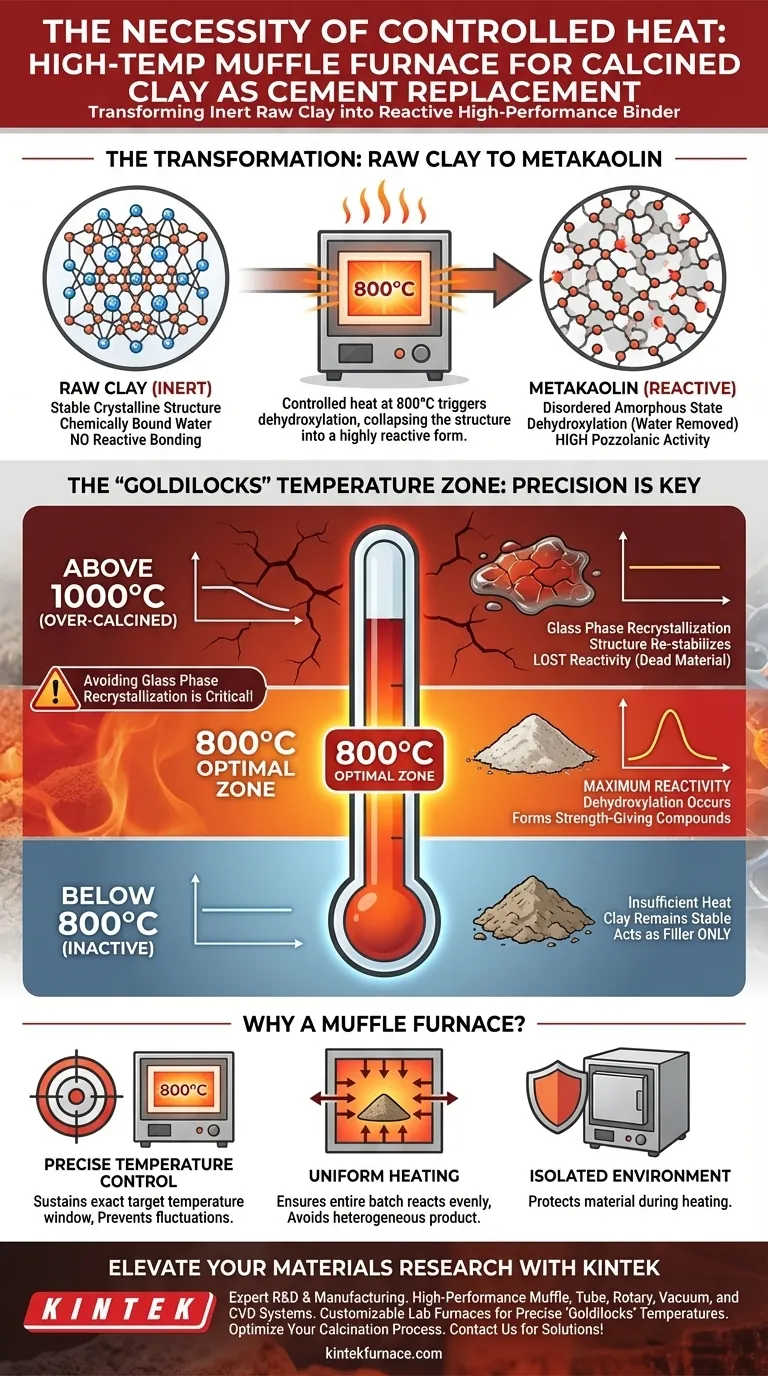

El tratamiento térmico controlado es el mecanismo distintivo que transforma la arcilla cruda inerte en un sustituto de cemento reactivo y de alto rendimiento. Es necesario un horno mufla de alta temperatura para mantener un entorno preciso, típicamente alrededor de 800 grados Celsius, que desencadena la deshidroxilación en la red de la arcilla para producir metacaolín con alta actividad puzolánica.

La Idea Central La arcilla natural es estructuralmente estable e inerte; para convertirse en un sustituto de cemento viable, debe ser desestabilizada térmicamente. El horno mufla proporciona la energía térmica exacta requerida para eliminar el agua de la estructura mineral sin sobrecalentarla, asegurando que el material permanezca reactivo en lugar de convertirse en vidrio inerte.

La Física de la Activación

Transformando la Estructura a Través del Calor

La arcilla natural cruda no se une naturalmente con los componentes del concreto. Para hacerla útil, se debe alterar su estructura química a través de un proceso llamado calcinación.

Un horno mufla de alta temperatura le permite elevar la arcilla a aproximadamente 800 grados Celsius. Este entorno térmico específico es crítico para convertir la arcilla base en metacaolín.

El Mecanismo de la Deshidroxilación

El objetivo principal de este tratamiento térmico es la deshidroxilación.

Esto implica la eliminación de los grupos hidroxilo (agua químicamente ligada) de la red mineral de la arcilla. Cuando estos grupos son eliminados por el calor, la estructura cristalina colapsa en un estado desordenado y amorfo. Este estado desordenado es altamente reactivo o "puzolánico".

Asegurando la Actividad Puzolánica

La actividad puzolánica es la medida de cuán bien reaccionará la arcilla con el hidróxido de calcio en el cemento para formar compuestos que den resistencia.

Sin la aplicación precisa de calor proporcionada por el horno, la arcilla conserva su estructura original y estable. En consecuencia, actuaría meramente como un relleno en lugar de un agente aglutinante activo.

La Importancia Crítica de la Precisión

La Zona de Temperatura "Ricitos de Oro"

Lograr una alta reactividad no se trata simplemente de calentar el material; se trata de alcanzar una ventana de temperatura específica.

El horno mufla proporciona el control necesario para mantener la temperatura objetivo (por ejemplo, 800°C). Esta consistencia asegura que la reacción penetre uniformemente en todo el lote.

Evitando la Recristalización de la Fase Vítrea

Existe un límite superior distinto para el tratamiento térmico beneficioso.

Si la temperatura aumenta demasiado o fluctúa hacia arriba, los minerales de arcilla pueden sufrir recristalización de la fase vítrea. Este fenómeno organiza la estructura de nuevo en una forma estable y no reactiva.

Una vez que ocurre la recristalización, el material pierde su capacidad de reaccionar con el cemento. El horno mufla previene esto al limitar la temperatura, asegurando que la deshidroxilación ocurra sin cruzar el umbral hacia la recristalización.

Comprendiendo las Compensaciones

El Riesgo de Sobrecalcinación

Si bien el calor insuficiente deja la arcilla inactiva, el calor excesivo destruye su potencial.

Elevar las temperaturas más allá del rango óptimo de 800°C (acercándose a 1000°C o más, como podría usarse para otros compuestos cerámicos) puede llevar a la formación de fases estables que son efectivamente "muertas" en un contexto cementicio. Debe evitar la tentación de sobrecalentar en un intento de acelerar el proceso.

Limitaciones del Equipo

Los hornos estándar a menudo carecen del aislamiento y la potencia del elemento calefactor para mantener 800°C de manera uniforme.

El uso de equipos que no pueden mantener esta temperatura de "mantenimiento" resulta en un producto heterogéneo: partes de la arcilla pueden estar quemadas (inertes) mientras que otras permanecen crudas (inactivas).

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la eficacia de la arcilla calcinada en su mezcla de cemento, considere estos factores:

- Si su enfoque principal es el Desarrollo de Resistencia: Priorice la estricta adherencia a la temperatura de 800°C para maximizar la formación de metacaolín reactivo.

- Si su enfoque principal es la Consistencia: Asegúrese de que su horno mufla esté calibrado para prevenir sobrepasos de temperatura que causen recristalización.

La precisión en el tratamiento térmico es la única variable que se interpone entre un aglutinante de alto rendimiento y una pila de tierra inerte.

Tabla Resumen:

| Etapa | Rango de Temperatura | Efecto Estructural | Propiedad del Material Resultante |

|---|---|---|---|

| Estado Crudo | Ambiente | Red cristalina estable | Relleno inerte; sin unión reactiva |

| Calcinación | ~800°C | Deshidroxilación (estado desordenado) | Alta actividad puzolánica; metacaolín reactivo |

| Sobrecalentamiento | >1000°C | Recristalización de la fase vítrea | Químicamente estable; reactividad perdida |

| Calentamiento Inadecuado | Fluctuante | Lote heterogéneo | Consistencia de resistencia y calidad inconsistente |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un aglutinante reactivo y un residuo inerte. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la producción de arcilla calcinada y la investigación cementicia. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para garantizar que sus materiales alcancen la temperatura exacta de 'Ricitos de Oro' en todo momento.

¿Listo para optimizar su proceso de calcinación? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Marko Ćećez, Marijana Serdar. Autogenous shrinkage of cementitious composites incorporating red mud. DOI: 10.1515/rams-2025-0136

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué función desempeñan los hornos mufla en la industria cerámica? Esenciales para la cocción de precisión y la pureza

- ¿Cómo se utiliza un horno mufla de laboratorio para evaluar el lodo de SAnMBR? Optimización de la salud de la biomasa y la estabilidad del proceso

- ¿Cuál es el papel de un horno de caja de alta temperatura de grado industrial en el postprocesamiento de aleaciones Ni-Ti-Hf-La?

- ¿Qué papel juega un horno mufla en el pretratamiento de cáscaras de huevo? Optimice la producción de CaO con una calcinación precisa

- ¿Qué papel juega un horno mufla en la pirólisis de un solo paso del carbono de quitosano magnético? Síntesis Simplificada

- ¿Cuál es la función de la cámara de mufla en el horno? Asegurar la pureza y el calentamiento uniforme

- ¿Cómo mantiene un horno eléctrico industrial de caja la alineación de las muestras? Garantice la precisión en la calcinación de alto rendimiento

- ¿Qué es un horno de resistencia tipo caja y para qué se utiliza? Descubra las Soluciones de Calentamiento de Precisión