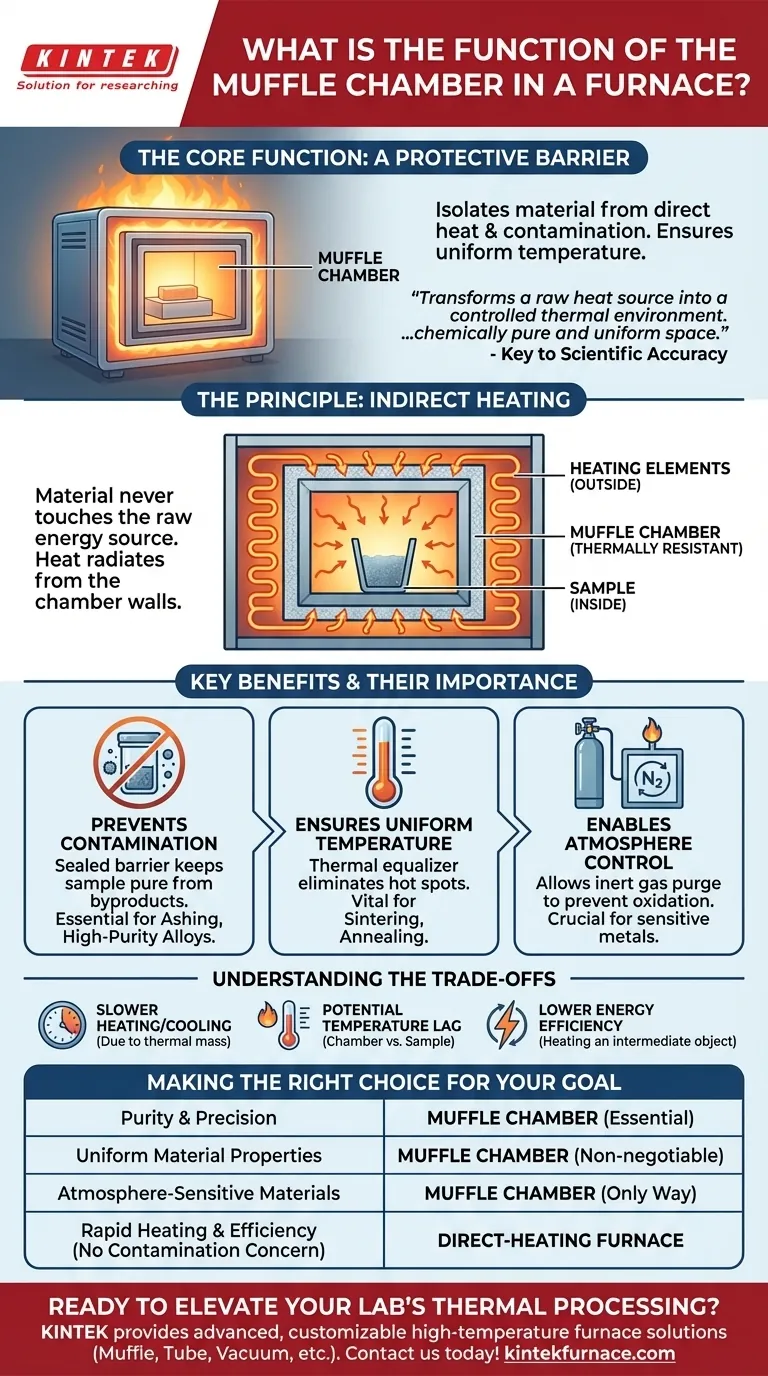

En términos sencillos, la función de la cámara de mufla en un horno es actuar como una barrera protectora. Aísla físicamente el material que se calienta del contacto directo con la fuente de calor —ya sean llamas, gases de combustión o elementos eléctricos— para prevenir la contaminación y asegurar que la temperatura se aplique de manera uniforme.

La cámara de mufla transforma una fuente de calor cruda en un ambiente térmico controlado. Su verdadera función no es solo calentar, sino crear un espacio químicamente puro y uniforme, lo cual es crítico para la precisión científica y el procesamiento de materiales de alta calidad.

El Principio de Calentamiento Indirecto

Un horno de mufla funciona con un principio simple pero potente: el calentamiento indirecto. Comprender esto es clave para entender por qué la cámara de mufla es tan importante.

¿Qué es una "Mufla"?

El término "mufla" se refiere a la cámara interior aislada del horno. Es esencialmente una caja hecha de un material resistente al calor que contiene su muestra.

Separación de la Muestra de la Fuente de Calor

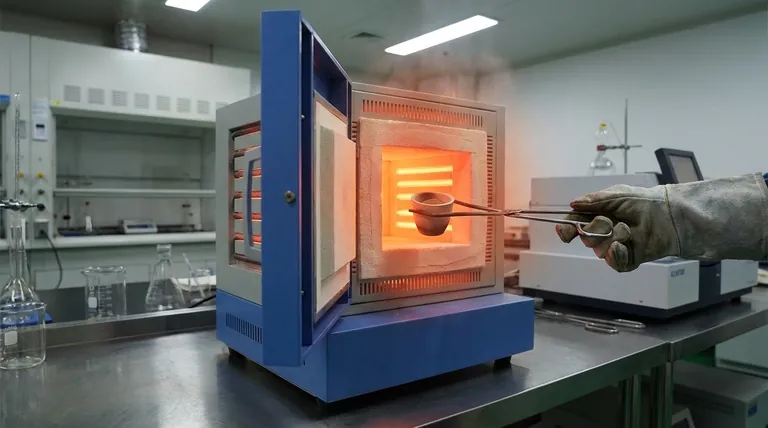

En un horno de mufla eléctrico típico, los elementos calefactores se envuelven alrededor del exterior de la cámara de mufla. En una versión de combustible, la combustión ocurre fuera de esta cámara.

El material interior nunca toca la fuente de energía cruda. Esta separación es la característica definitoria de un horno de mufla.

Cómo se Transfiere el Calor

El calor irradia desde los elementos o la zona de combustión, calentando las paredes de la cámara de mufla. Las paredes de la cámara luego irradian este calor uniformemente hacia adentro, envolviendo la muestra en un ambiente térmico constante y uniforme.

Funciones Clave y su Importancia

Este diseño de calentamiento indirecto proporciona tres ventajas críticas que son imposibles de lograr con los métodos de calentamiento directo.

Prevención de la Contaminación Química

Para muchos procesos científicos e industriales, la pureza es primordial. Los subproductos de la combustión de combustible o las partículas microscópicas que se desprenden de los elementos calefactores eléctricos pueden contaminar una muestra, invalidando los resultados o arruinando el material.

La cámara de mufla actúa como una barrera sellada, asegurando que lo único que afecta a su muestra sea el calor. Esto es esencial para procesos como la calcinación, donde se debe medir el residuo preciso, o la creación de aleaciones de alta pureza.

Asegurar una Temperatura Uniforme

La exposición directa a un elemento calefactor o una llama crea puntos calientes intensos. Una cámara de mufla resuelve esto actuando como un ecualizador térmico.

Absorbe el calor intenso y lo irradia suave y uniformemente desde todas las direcciones. Esta uniformidad es vital para procesos como la sinterización o el recocido, donde todo el material debe experimentar el mismo perfil de temperatura exacto para lograr la estructura cristalina y la resistencia deseadas.

Permitir el Control de la Atmósfera

Debido a que la mufla es un espacio cerrado, permite controlar el ambiente gaseoso alrededor de la muestra.

Puede purgar la cámara de oxígeno y llenarla con un gas inerte como nitrógeno o argón. Esto es crucial para el tratamiento térmico de metales que de otro modo se oxidarían (herrumbrarían) a altas temperaturas o para reacciones químicas específicas que deben ocurrir en un ambiente libre de oxígeno.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño de mufla no está exento de sus compromisos. La objetividad requiere reconocerlos.

Tasas de Calentamiento y Enfriamiento más Lentas

La propia cámara de mufla tiene masa térmica. Lleva tiempo y energía calentar la cámara antes de que ese calor pueda transferirse a la muestra. Esto da como resultado ciclos de calentamiento y enfriamiento más lentos en comparación con los hornos de fuego directo.

Potencial de Retraso de Temperatura

El controlador de temperatura del horno mide la temperatura de la cámara, que puede ser ligeramente diferente de la temperatura real de la muestra en el interior. Para trabajos extremadamente precisos, se debe tener en cuenta este retraso térmico.

Eficiencia Energética

El calentamiento indirecto es inherentemente menos eficiente que el calentamiento directo. Se utiliza energía para calentar un objeto intermedio (la mufla) en lugar de aplicarla directamente a la pieza de trabajo. Parte de la energía siempre se pierde en esta transferencia.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un horno con una cámara de mufla se reduce a los requisitos específicos de su proceso.

- Si su enfoque principal es la pureza y precisión del material: La cámara de mufla es esencial para prevenir la contaminación y garantizar resultados analíticos fiables.

- Si su enfoque principal son las propiedades uniformes del material: La capacidad de la mufla para eliminar puntos calientes es innegociable para procesos como el recocido o el templado de vidrio.

- Si su enfoque principal es el procesamiento de materiales sensibles a la atmósfera: Una cámara de mufla sellada es la única forma de controlar de forma fiable el ambiente gaseoso y prevenir la oxidación.

- Si su enfoque principal es el calentamiento rápido y la máxima eficiencia energética: Un horno de calentamiento directo puede ser una opción más adecuada, siempre que la contaminación no sea una preocupación.

Comprender el papel de la cámara de mufla le permite pasar de simplemente usar un horno a controlar estratégicamente un proceso térmico.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Previene la Contaminación | Actúa como barrera entre la muestra y la fuente de calor | Asegura la pureza del material para resultados precisos |

| Asegura una Temperatura Uniforme | Irradia calor uniformemente desde las paredes de la cámara | Elimina puntos calientes para un procesamiento consistente |

| Permite el Control de la Atmósfera | La cámara sellada permite la manipulación del ambiente gaseoso | Previene la oxidación y apoya reacciones específicas |

¿Listo para mejorar el procesamiento térmico de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la pureza, la uniformidad y la eficiencia en sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos