En esencia, un horno de vacío continuo logra una eficiencia energética superior al eliminar la mayor fuente de desperdicio en el tratamiento térmico tradicional: el recalentamiento constante del horno mismo. A diferencia de los hornos de lotes que deben enfriarse y volver a subir la temperatura, un sistema continuo mantiene una temperatura de operación estable, dirigiendo la energía térmica casi exclusivamente al producto, no al equipo. Este cambio fundamental se amplifica por un ambiente de vacío que previene la pérdida de calor y diseños avanzados que contienen y reciclan energía.

La ganancia de eficiencia principal no proviene solo de una única característica, sino de un sistema holístico diseñado para minimizar el desperdicio térmico. Al funcionar de forma continua, contener el calor con materiales avanzados y utilizar el vacío para optimizar la transferencia de energía, estos hornos cambian fundamentalmente la ecuación energética del tratamiento térmico.

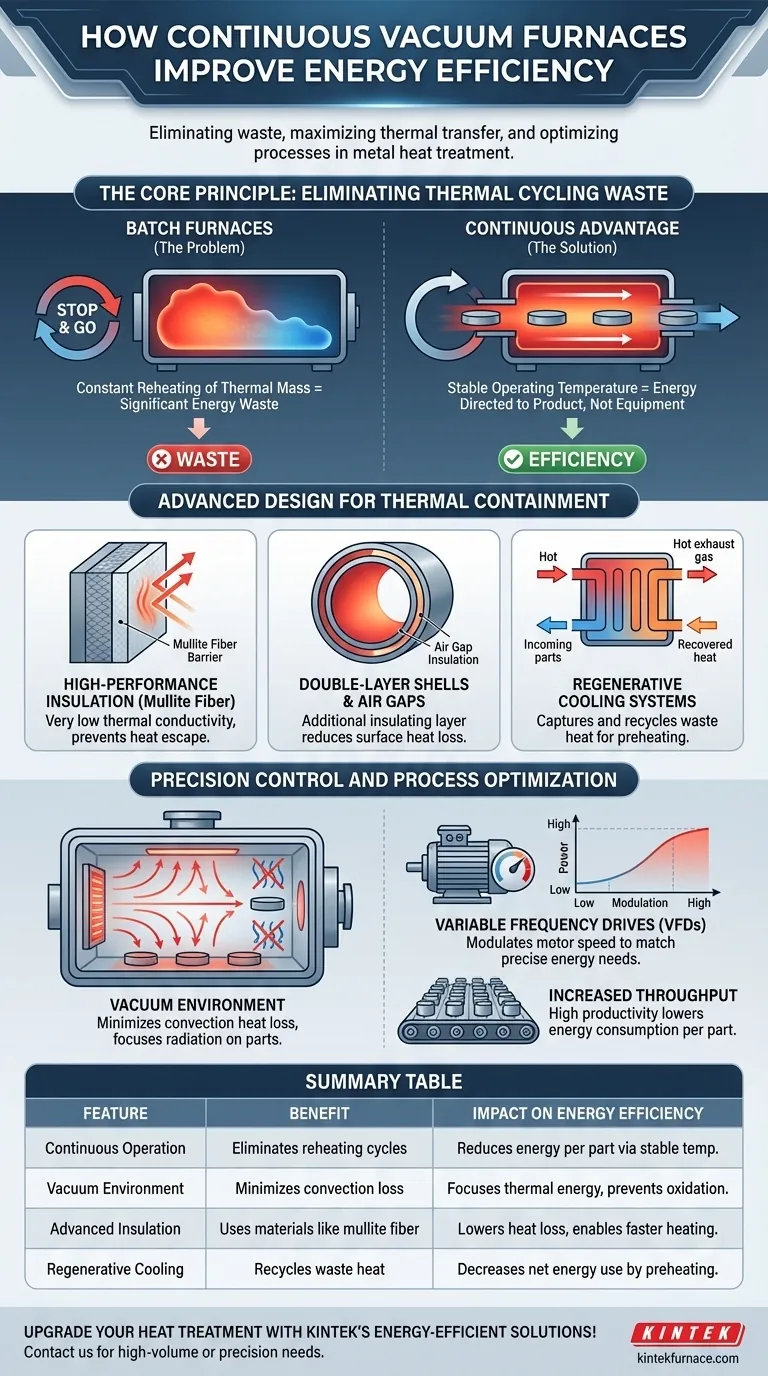

El Principio Fundamental: Eliminación del Desperdicio del Ciclo Térmico

Los ahorros de energía más significativos en un horno de vacío continuo provienen de su diseño operativo, que contrarresta directamente la ineficiencia inherente del procesamiento por lotes.

El Problema con los Hornos de Lotes

Los hornos de lotes tradicionales operan en ciclos de arranque y parada. Una carga se coloca en su interior, todo el horno se calienta a una temperatura objetivo, se mantiene y luego se enfría antes de que pueda comenzar el siguiente ciclo.

La gran mayoría de la energía en este proceso se gasta en calentar la masa térmica masiva del horno (sus paredes, accesorios y atmósfera) desde la temperatura ambiente. Luego, esta energía se pierde en gran medida en el ambiente durante la fase de enfriamiento.

La Ventaja Continua

Un horno continuo mantiene un perfil térmico estable. Las piezas se mueven a través de distintas zonas de calentamiento y enfriamiento sin que el horno se enfríe.

Esto elimina la "penalización por recalentamiento". La entrada de energía solo se requiere para compensar pérdidas térmicas menores y, lo que es más importante, para calentar el producto que se mueve a través del sistema. Esto da como resultado un consumo de energía por pieza procesada dramáticamente menor.

Diseño Avanzado para la Contención Térmica

Los hornos de vacío continuos modernos combinan su eficiencia operativa con diseños físicos ingeniosamente creados para mantener el calor precisamente donde se necesita.

Aislamiento de Alto Rendimiento

Estos hornos utilizan materiales como la fibra de mullita policristalina de alta calidad. Este aislamiento avanzado tiene una conductividad térmica muy baja, actuando como una barrera altamente efectiva que evita que el calor escape de la cámara del horno.

Esto permite que el horno alcance y mantenga su temperatura objetivo rápidamente mientras consume significativamente menos energía en comparación con los materiales aislantes más antiguos y menos efectivos.

Carcasas de Doble Capa y Cámaras de Aire

Muchos diseños incorporan carcasas de horno de doble capa con una cámara de aire interpuesta. Esta característica utiliza el aire como una capa aislante adicional, reduciendo aún más la pérdida de calor de la superficie exterior del horno. Es un método simple pero altamente efectivo para la contención térmica.

Sistemas de Enfriamiento Regenerativo

En lugar de simplemente ventilar el calor residual, los hornos avanzados pueden utilizar sistemas de enfriamiento regenerativo. Estos sistemas capturan el calor de los gases de escape o de las zonas de enfriamiento del horno y lo reciclan, utilizándolo para precalentar las piezas entrantes o para otros procesos, reduciendo aún más el consumo neto de energía.

Control de Precisión y Optimización de Procesos

La eficiencia de un horno de vacío continuo también es producto de la precisión con la que gestiona el entorno del tratamiento térmico.

El Papel del Vacío

Operar bajo vacío es en sí mismo una medida de ahorro de energía. Al eliminar la mayor parte del aire, el horno elimina la transferencia de calor por convección, una fuente principal de pérdida de calor en los hornos convencionales.

Esto significa que la energía térmica, transferida principalmente por radiación, se concentra directamente en las piezas. Un beneficio secundario es la prevención de la oxidación, lo que mejora la calidad de la superficie y elimina la necesidad de procesos de limpieza secundarios que consumen mucha energía.

Variadores de Frecuencia (VFD)

Los hornos modernos emplean VFDs en los motores de las bombas y los ventiladores de enfriamiento. En lugar de funcionar al 100% de potencia en todo momento, los VFDs modulan la velocidad y el consumo de energía del motor para que coincidan con las demandas precisas de la etapa actual del proceso. Este control granular evita un desperdicio significativo de energía durante las fases menos exigentes del ciclo.

Mayor Rendimiento como Métrica de Eficiencia

La operación ininterrumpida de un horno continuo maximiza el rendimiento y minimiza el tiempo de inactividad. Cuando se evalúa sobre una base de energía por pieza, esta alta productividad es un componente crítico de la eficiencia general. Procesar más material con la misma o menor energía es una medida definitiva de un sistema eficiente.

Comprendiendo las Ventajas y Desventajas y Consideraciones

Aunque son altamente eficientes, los hornos de vacío continuos no son la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es crucial para tomar una decisión informada.

Alto Costo de Capital Inicial

El principal inconveniente es la significativa inversión inicial. La automatización compleja, los materiales avanzados y una mayor huella de carbono hacen que estos sistemas sean sustancialmente más caros de adquirir e instalar que los hornos de lotes convencionales.

Flexibilidad de Procesamiento Reducida

Estos hornos están optimizados para una producción de gran volumen y baja mezcla. Sobresalen al procesar un flujo constante de piezas similares. Son ineficientes e imprácticos para talleres o entornos de I+D que requieren cambios frecuentes en los perfiles de temperatura, los tiempos de ciclo o las geometrías de las piezas.

Complejidad Operacional y de Mantenimiento

Los sistemas automatizados que permiten la operación continua son inherentemente más complejos. El mantenimiento requiere conocimientos especializados, y la resolución de problemas puede ser más complicada en comparación con unidades de lotes más simples. Una interrupción de la producción debido a una falla puede tener un impacto mayor que un solo horno de lotes atascado.

Tomar la Decisión Correcta para su Operación

En última instancia, la decisión de invertir en un horno de vacío continuo depende completamente de sus objetivos de producción específicos y la escala operativa.

- Si su enfoque principal es la fabricación de gran volumen de un producto consistente: La eficiencia energética y operativa inigualable de un horno continuo proporciona un retorno de la inversión claro y convincente.

- Si su enfoque principal es la máxima calidad y precisión del material: El ambiente de vacío controlado es esencial para aplicaciones sensibles en la industria aeroespacial, médica o electrónica, lo que lo convierte en la opción superior independientemente del volumen.

- Si su enfoque principal es la flexibilidad para trabajos variados y de lotes pequeños: El alto costo de capital y la falta de agilidad hacen que un horno continuo sea inadecuado; los hornos de lotes modernos y eficientes siguen siendo la solución más práctica y económica.

Elegir la tecnología de horno adecuada consiste en alinear las fortalezas inherentes de la herramienta con su estrategia de fabricación específica.

Tabla Resumen:

| Característica | Beneficio | Impacto en la Eficiencia Energética |

|---|---|---|

| Operación Continua | Elimina los ciclos de recalentamiento | Reduce el consumo de energía por pieza al mantener una temperatura estable |

| Ambiente de Vacío | Minimiza la pérdida de calor por convección | Concentra la energía térmica en las piezas, evitando la oxidación y la limpieza secundaria |

| Aislamiento Avanzado | Utiliza materiales como la fibra de mullita | Disminuye la pérdida de calor, permitiendo un calentamiento más rápido con menos energía |

| Enfriamiento Regenerativo | Recicla el calor residual | Disminuye el uso neto de energía al precalentar piezas u otros procesos |

| Variadores de Frecuencia | Modula la velocidad de los motores | Evita el desperdicio de energía al igualar la potencia con las demandas del proceso |

| Alto Rendimiento | Procesa más piezas con menos tiempo de inactividad | Mejora la eficiencia energética por pieza en la producción de gran volumen |

¡Mejore su tratamiento térmico de metales con las soluciones energéticamente eficientes de KINTEK! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la fabricación de gran volumen o en industrias centradas en la precisión como la aeroespacial y la médica, nuestros hornos ofrecen ahorros de energía y un rendimiento superiores. Contáctenos hoy para analizar cómo podemos optimizar sus procesos y reducir costos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores