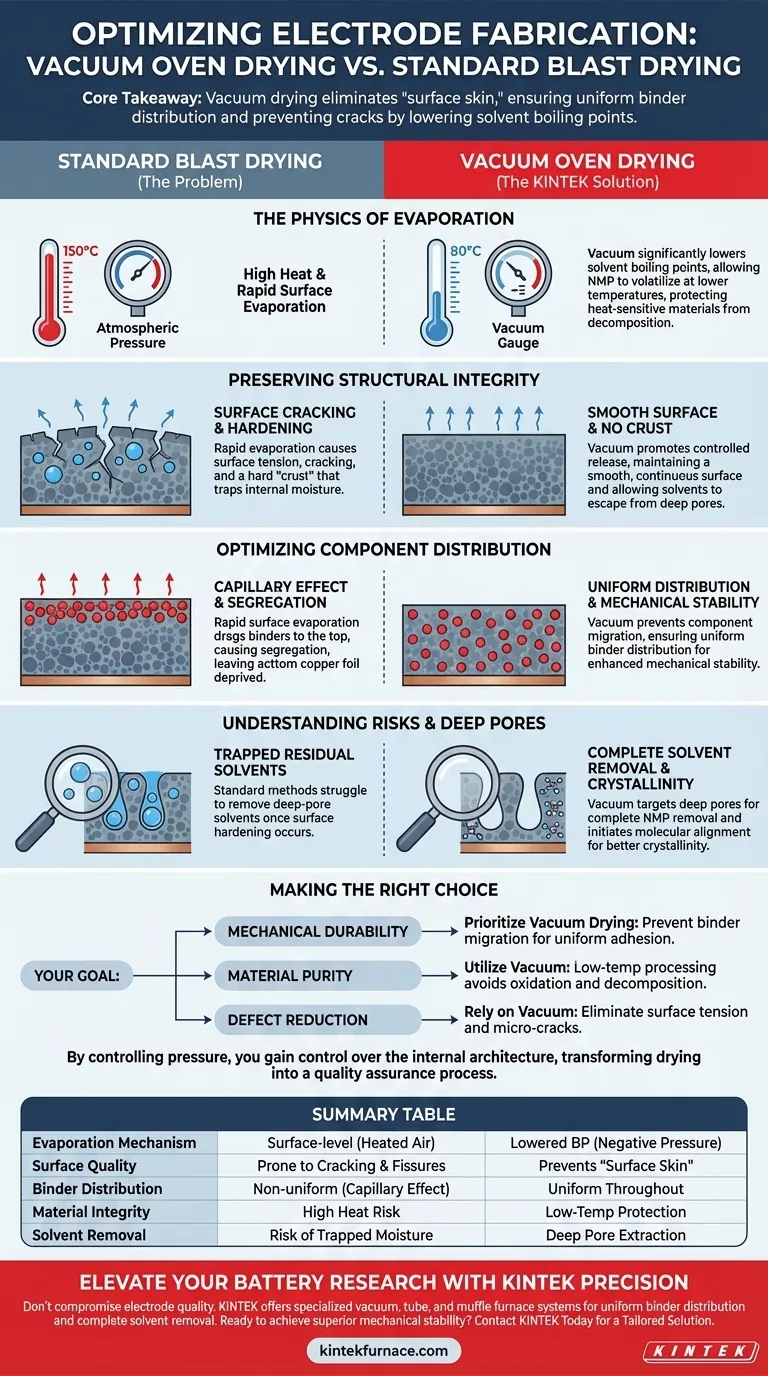

El secado al vacío optimiza significativamente la fabricación de electrodos al utilizar presión negativa para reducir el punto de ebullición de disolventes como el NMP. Esto permite una rápida volatilización a temperaturas reducidas, asegurando que los disolventes se eliminen de manera eficiente sin someter la pasta a un calor excesivo que podría dañar la estructura del material.

Conclusión clave La ventaja fundamental del secado al vacío sobre el secado por chorro estándar es la eliminación del efecto de "piel superficial". Al reducir el punto de ebullición, los hornos de vacío permiten que los disolventes escapen desde el interior de los poros de la pasta antes de que la superficie se endurezca, asegurando una distribución uniforme del aglutinante y previniendo el agrietamiento estructural.

La física de la evaporación a baja temperatura

Reducción de los puntos de ebullición de los disolventes

Al reducir la presión dentro de la cámara, un horno de vacío reduce significativamente el punto de ebullición de los disolventes. Esto permite que disolventes espesos como la N-metil-2-pirrolidona (NMP) se volatilizen rápidamente a temperaturas mucho más bajas que sus puntos de ebullición atmosféricos estándar.

Protección de materiales sensibles al calor

Esta capacidad de baja temperatura es fundamental para manipular sustancias químicas sensibles al calor. Permite un secado completo sin alcanzar temperaturas que causarían la descomposición u oxidación de los materiales activos, preservando la integridad química del electrodo.

Preservación de la integridad estructural

Prevención del agrietamiento superficial

El secado por chorro estándar a menudo causa una rápida evaporación en la capa superficial. Esto crea una tensión superficial que puede provocar agrietamientos o fisuras en el recubrimiento del electrodo. El secado al vacío promueve una liberación más controlada de volátiles, manteniendo una superficie lisa y continua.

Eliminación del endurecimiento superficial

En condiciones atmosféricas, el secado rápido puede formar una "costra" dura en la superficie de la pasta mientras el interior permanece húmedo. Este fenómeno, conocido como endurecimiento superficial, atrapa la humedad y los disolventes internos dentro de la muestra. Los entornos de vacío evitan la formación de esta costra, permitiendo que los disolventes escapen libremente desde el interior del material.

Optimización de la distribución de componentes

Detención del efecto capilar

Una ventaja crítica del secado al vacío es la prevención del efecto capilar, donde la rápida evaporación superficial arrastra los componentes líquidos y disueltos hacia la superficie exterior. Esta migración conduce a la segregación de componentes, donde los aglutinantes o aditivos se acumulan en la parte superior en lugar de permanecer distribuidos uniformemente.

Garantía de estabilidad mecánica

Al prevenir la migración de componentes, el proceso de vacío garantiza una distribución uniforme del aglutinante entre el material activo y el colector de corriente de lámina de cobre. Esto se correlaciona directamente con una mayor estabilidad mecánica, asegurando que el electrodo no se delamine durante el ensamblaje o la operación de la batería.

Comprender los riesgos del secado estándar

El peligro de los disolventes residuales

Los métodos de secado estándar luchan por eliminar los disolventes atrapados en poros profundos una vez que ocurre el endurecimiento superficial. El secado al vacío se dirige específicamente a estos poros profundos, asegurando la eliminación completa del NMP residual, lo cual es vital para un rendimiento electroquímico adecuado.

Impacto en la cristalinidad

La eliminación adecuada del disolvente no se trata solo de limpieza; afecta la estructura interna del material. El proceso de vacío inicia la alineación molecular de los componentes orgánicos, proporcionando una base crítica para mejorar la cristalinidad del material en etapas posteriores del procesamiento.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus pastas de electrodos, alinee su estrategia de secado con sus métricas de calidad específicas:

- Si su enfoque principal es la durabilidad mecánica: Priorice el secado al vacío para prevenir la migración (segregación) del aglutinante, asegurando que el material activo se adhiera uniformemente al colector de corriente.

- Si su enfoque principal es la pureza del material: Utilice las capacidades de baja temperatura del vacío para garantizar la eliminación completa del NMP sin provocar oxidación o descomposición térmica.

- Si su enfoque principal es la reducción de defectos: Confíe en el procesamiento al vacío para eliminar la tensión superficial y el endurecimiento que causan microfisuras en la capa del electrodo.

Al controlar la presión, usted obtiene control sobre la arquitectura interna de su electrodo, transformando un simple paso de secado en un proceso crítico de garantía de calidad.

Tabla resumen:

| Característica | Secado al vacío | Secado por chorro estándar |

|---|---|---|

| Mecanismo de evaporación | Punto de ebullición reducido mediante presión negativa | Evaporación a nivel superficial mediante aire caliente |

| Calidad superficial | Previene la "piel superficial" y el agrietamiento | Propenso al endurecimiento superficial y fisuras |

| Distribución del aglutinante | Uniforme en toda la pasta | No uniforme debido a la migración por efecto capilar |

| Integridad del material | El procesamiento a baja temperatura protege la estructura | Alto riesgo de calor para componentes sensibles |

| Eliminación de disolventes | Extracción de poros profundos de NMP residual | Riesgo de humedad/disolventes internos atrapados |

Mejore su investigación de baterías con KINTEK Precision

No permita que los defectos superficiales o la segregación del aglutinante comprometan la calidad de su electrodo. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de hornos de vacío, tubos y mufla diseñados para optimizar sus procesos de secado. Ya sea que necesite una solución estándar o un sistema personalizado para necesidades de materiales únicas, nuestros hornos de laboratorio de alta temperatura garantizan una distribución uniforme del aglutinante y una eliminación completa del disolvente.

¿Listo para lograr una estabilidad mecánica superior en sus electrodos?

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Hong Shang, Bing Sun. Activated Carbon from Spartina alterniflora and Its N-Doped Material for Li-Ion Battery Anode. DOI: 10.3390/nano15090658

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es la construcción de un horno de vacío? Desglosando los sistemas centrales para la pureza y el rendimiento

- ¿Cómo contribuye el cuerpo del horno de vacío al proceso de fusión? Desbloquee la producción de metales de alta pureza

- ¿Cuáles son los beneficios medioambientales de los hornos de vacío? Reducir las emisiones e impulsar la eficiencia

- ¿Cuáles son las ventajas de utilizar un horno de vacío industrial para polvos de biomasa? Maximizar la calidad y la estabilidad química

- ¿Por qué los termopares deben fijarse a la muestra en la soldadura fuerte al vacío? Garantice la precisión para las aleaciones MnCoNiCuGe5

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para partículas de Co-Fe-ZIF? Preservar la integridad estructural.

- ¿Cuál es el principio de funcionamiento de un horno de vacío? Logre un tratamiento térmico de alta pureza para materiales sensibles

- ¿Cuál es la diferencia entre el endurecimiento y el endurecimiento al vacío? Logre Piezas Metálicas Superiores y Limpias