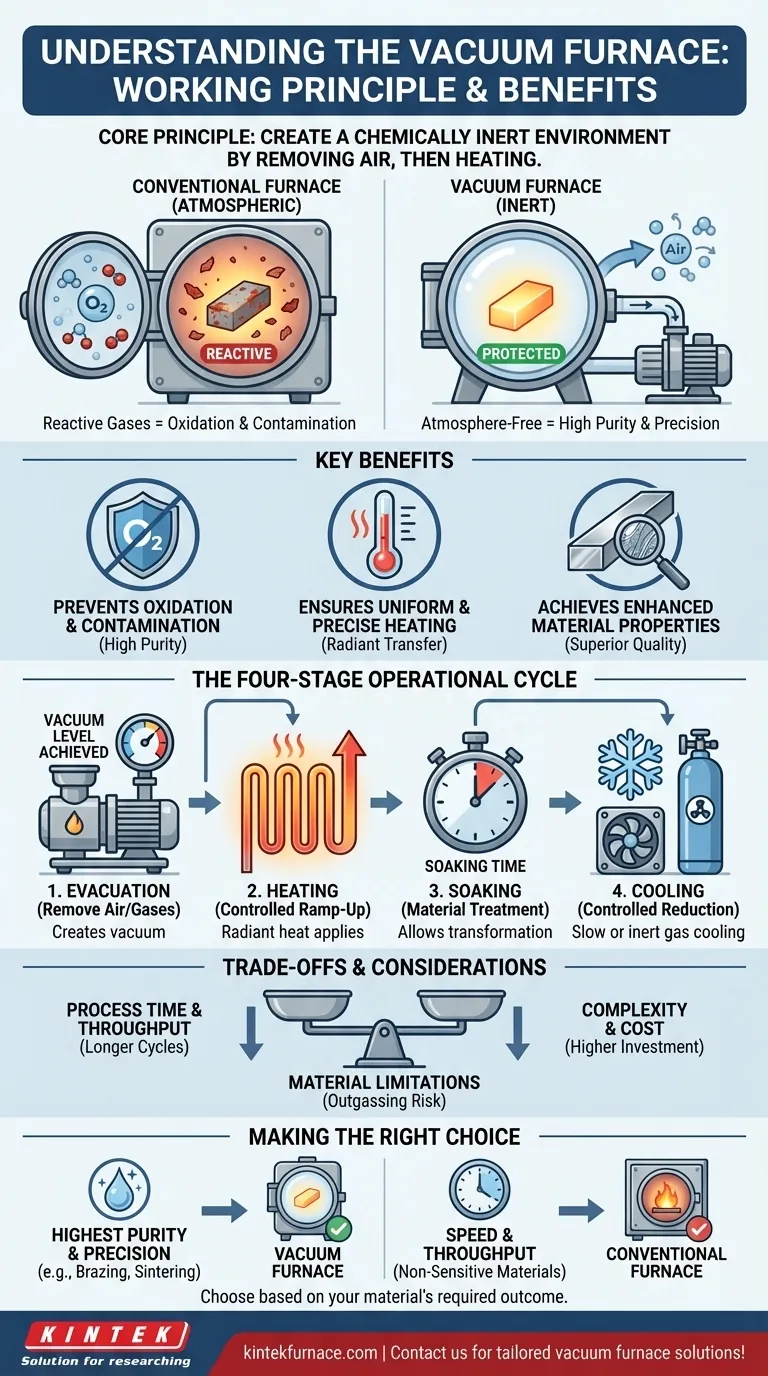

En esencia, un horno de vacío funciona primero eliminando el aire y otros gases de una cámara sellada para crear un vacío. Luego calienta el material dentro de ese ambiente controlado y libre de atmósfera utilizando potentes elementos calefactores. Este simple principio de dos pasos (evacuar y luego calentar) es lo que le permite lograr resultados imposibles con un horno convencional.

El propósito fundamental de un horno de vacío no es solo generar calor, sino crear un ambiente químicamente inerte. Al eliminar la atmósfera, previene reacciones no deseadas como la oxidación y la contaminación, lo que permite el procesamiento de alta pureza de materiales sensibles.

El principio fundamental: Calentamiento en un ambiente libre de atmósfera

Comprender un horno de vacío requiere cambiar su perspectiva. El vacío no es un efecto secundario; es la característica central que define todo el proceso y sus resultados superiores.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales y muchos cerámicos reaccionan fácilmente con el oxígeno y otros gases presentes en el aire. Esto provoca oxidación (herrumbre o formación de cascarilla) y otras reacciones químicas que degradan la superficie y la integridad estructural del material.

Al bombear el aire, un horno de vacío elimina estos gases reactivos. Esto permite calentar los materiales a temperaturas extremas sin comprometer su acabado superficial o pureza química.

Garantizando un calentamiento uniforme y preciso

Un ambiente de vacío se basa principalmente en la transferencia de calor radiante, donde el calor irradia directamente desde los elementos calefactores al material. Este método promueve un calentamiento altamente uniforme en toda la pieza, minimizando los puntos calientes y las tensiones internas.

Combinado con sofisticados sistemas de control de temperatura, esto permite ciclos de calentamiento extremadamente precisos y repetibles, que son críticos para procesos como la soldadura fuerte y el recocido.

Logrando propiedades materiales mejoradas

El ambiente prístino dentro de un horno de vacío da como resultado productos terminados con cualidades superiores. Al prevenir la contaminación y asegurar un tratamiento térmico uniforme, el proceso mejora las propiedades físicas y mecánicas finales del material, como la resistencia, la dureza y la durabilidad.

El ciclo operativo de cuatro etapas

Cada proceso de horno de vacío sigue una secuencia distinta y cuidadosamente controlada. Si bien las especificidades varían, la operación se puede dividir en cuatro etapas fundamentales.

Etapa 1: Evacuación

El ciclo comienza cargando el material en el horno y sellando la puerta de la cámara. Luego se activa el sistema de bombeo de vacío para eliminar el aire y cualquier otro gas residual. Este proceso continúa hasta que se alcanza un nivel de vacío específico y predeterminado.

Etapa 2: Calentamiento

Una vez que se alcanza el vacío objetivo, se energizan los elementos calefactores. La temperatura se eleva de acuerdo con un perfil programado específico para el material y el tratamiento deseado. Esta subida se controla cuidadosamente para garantizar la estabilidad.

Etapa 3: Mantenimiento (Tratamiento)

El material se mantiene a la temperatura objetivo durante una duración específica, un proceso conocido como mantenimiento. Esto permite que el calor penetre completamente en el material y que la transformación metalúrgica deseada, como la sinterización o la soldadura fuerte, se produzca por completo.

Etapa 4: Enfriamiento

Una vez completada la etapa de mantenimiento, los elementos calefactores se apagan y el material se enfría. El enfriamiento se puede lograr lentamente dejando que el horno irradie el calor, o rápidamente introduciendo un gas inerte de alta pureza como nitrógeno o argón para acelerar el proceso. Esta fase de enfriamiento es a menudo tan crítica como el ciclo de calentamiento.

Comprendiendo las compensaciones y consideraciones

Si bien es increíblemente potente, la tecnología de horno de vacío implica claras compensaciones que son importantes de entender para una aplicación adecuada.

Tiempo de proceso y rendimiento

Los ciclos de horno de vacío son intrínsecamente más largos que los ciclos de horno atmosférico. El tiempo requerido para la evacuación y el enfriamiento controlado añade una duración significativa, lo que puede afectar el rendimiento general.

Complejidad y costo del equipo

Estos son sistemas sofisticados que involucran cámaras selladas, bombas de vacío de alto rendimiento y sistemas de control avanzados. Esta complejidad resulta en una mayor inversión inicial y costos de mantenimiento en comparación con los hornos convencionales.

Limitaciones del material (Desgasificación)

Algunos materiales pueden liberar gases atrapados o elementos volátiles cuando se calientan al vacío, un fenómeno llamado desgasificación. Esto puede comprometer el nivel de vacío y potencialmente contaminar el interior del horno o el propio material, lo que requiere una cuidadosa selección de materiales y diseño del proceso.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de tratamiento térmico adecuada depende enteramente del resultado requerido para su material.

- Si su objetivo principal es lograr la máxima pureza del material y prevenir cualquier oxidación superficial: Un horno de vacío es esencial, ya que elimina los reactivos atmosféricos que causan estos problemas.

- Si su objetivo principal es la velocidad del proceso y un alto rendimiento para materiales no sensibles: Un horno atmosférico convencional puede ser una solución más rentable y rápida.

- Si su objetivo principal es un control preciso y repetible sobre ciclos complejos de calentamiento y enfriamiento: Los sofisticados sistemas de control y el entorno estable de un horno de vacío proporcionan una consistencia inigualable.

En última instancia, dominar los principios de un horno de vacío le permite aprovechar un entorno perfectamente controlado para producir materiales de calidad excepcional.

Tabla resumen:

| Etapa | Descripción | Función clave |

|---|---|---|

| Evacuación | Eliminar aire y gases de la cámara | Crea un vacío para eliminar gases reactivos |

| Calentamiento | Aplicar calor usando elementos en vacío | Permite un control preciso de la temperatura mediante transferencia radiante |

| Mantenimiento | Mantener a la temperatura objetivo | Permite la transformación completa del material (ej., sinterización) |

| Enfriamiento | Reducir la temperatura lentamente o con gas inerte | Asegura un enfriamiento controlado para propiedades mejoradas |

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar la pureza de sus materiales y lograr resultados superiores con nuestras soluciones de hornos de vacío a medida.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga