En esencia, los hornos de vacío proporcionan importantes beneficios medioambientales al eliminar las emisiones directas del proceso y maximizar la eficiencia energética. A diferencia de los hornos de atmósfera tradicionales que queman combustible y consumen gases de proceso, un horno de vacío utiliza electricidad dentro de una cámara sellada y aislada, lo que cambia fundamentalmente su huella medioambiental al evitar la creación de gases residuales, aguas residuales y otros contaminantes.

Las ventajas medioambientales de un horno de vacío no son una característica adicional; son un resultado directo de su diseño fundamental. Al reemplazar la combustión y las atmósferas de gas en flujo por un vacío sellado y calentado eléctricamente, el proceso se vuelve inherentemente más limpio, más contenido y más eficiente energéticamente.

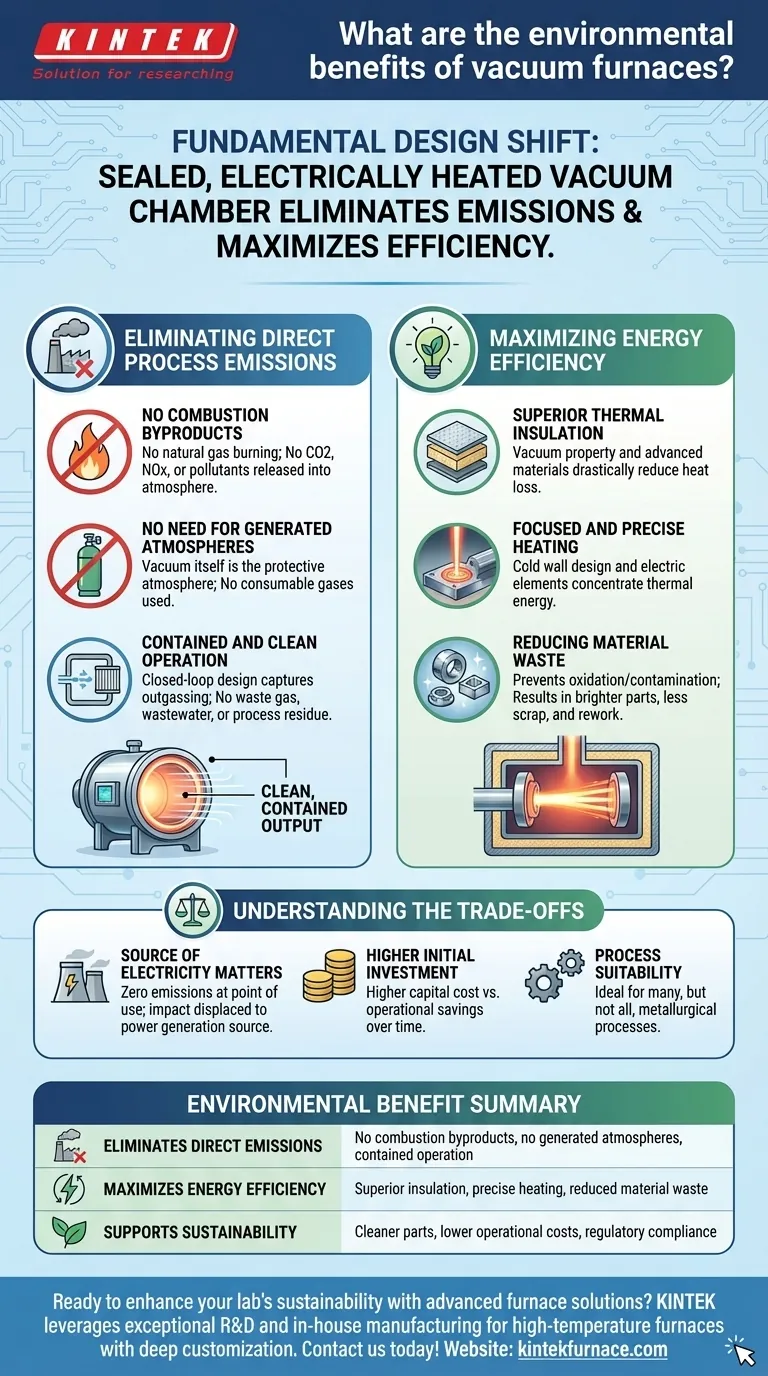

Eliminación de las emisiones directas del proceso

El beneficio medioambiental más inmediato de la tecnología de vacío es la eliminación casi total de contaminantes en el punto de uso. Esto se logra eliminando las dos principales fuentes de emisiones que se encuentran en los hornos convencionales: la combustión de combustible y las atmósferas protectoras.

Sin subproductos de la combustión

Los hornos tradicionales a menudo queman gas natural u otros combustibles fósiles para generar calor, liberando dióxido de carbono (CO2), óxidos de nitrógeno (NOx) y otros subproductos de la combustión directamente a la atmósfera. Los hornos de vacío, en cambio, suelen calentarse eléctricamente, lo que desplaza el impacto de las emisiones de sus instalaciones a la red eléctrica.

No es necesaria la generación de atmósferas

Muchos procesos de tratamiento térmico requieren una atmósfera protectora para evitar que la pieza metálica se oxide. Estas atmósferas (por ejemplo, el gas endotérmico) a menudo se generan mediante la combustión de hidrocarburos, lo que consume combustible y crea su propia corriente de emisiones. En un horno de vacío, el vacío en sí mismo es la atmósfera protectora, lo que elimina la necesidad de estos gases consumibles y sus emisiones asociadas.

Operación contenida y limpia

Dado que el proceso se lleva a cabo en una cámara sellada, cualquier sustancia que se "desgase" de las piezas metálicas durante el calentamiento es capturada por el sistema de bomba de vacío. Esto evita su liberación al lugar de trabajo o al medio ambiente. Este diseño de circuito cerrado significa que no hay gases residuales, aguas residuales ni residuos del proceso que tratar o eliminar.

Maximización de la eficiencia energética

Los hornos de vacío están diseñados para utilizar la energía con una eficiencia excepcional. Esto reduce el consumo general de energía, lo que disminuye tanto los costes operativos como el impacto medioambiental indirecto asociado a la generación de electricidad.

Aislamiento térmico superior

Un vacío es uno de los aislantes más eficaces conocidos. Esta propiedad inherente, combinada con materiales de aislamiento avanzados dentro de la "zona caliente" del horno, reduce drásticamente la pérdida de calor al medio ambiente circundante.

Calentamiento enfocado y preciso

El diseño de "pared fría" del sistema, donde el recipiente exterior se enfría con agua, garantiza que la energía térmica se concentre en la carga de trabajo y no se desperdicie calentando la estructura del horno o el suelo de la fábrica. Los elementos calefactores eléctricos también permiten un control de temperatura extremadamente preciso, evitando el desperdicio de energía por exceder y corregir los puntos de ajuste de temperatura.

Reducción del desperdicio de material

El ambiente de vacío limpio previene la oxidación, la descarburación y otras formas de contaminación superficial. Esto da como resultado piezas más brillantes y limpias que a menudo no requieren limpieza posterior, rectificado o reelaboración, lo que ahorra energía y reduce la tasa de chatarra por componentes fallidos o rechazados.

Comprensión de las compensaciones

Ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer las compensaciones y consideraciones asociadas.

La fuente de electricidad importa

El beneficio de "cero emisiones" es específico del punto de uso. El impacto medioambiental general se desplaza a la planta de energía que genera la electricidad. Por lo tanto, la huella de carbono real de un horno de vacío está directamente ligada a la limpieza con la que opera su red eléctrica regional.

Mayor inversión inicial

Los hornos de vacío son sistemas sofisticados que normalmente tienen un coste de capital inicial más alto en comparación con los hornos de atmósfera convencionales. Esta inversión debe sopesarse con los ahorros operativos a largo plazo derivados de la reducción del consumo de energía y gases consumibles.

Idoneidad del proceso

Aunque son muy versátiles, los hornos de vacío no son la opción ideal para todos los procesos metalúrgicos. Ciertos tratamientos superficiales, como la carburación con gas tradicional, están intrínsecamente ligados a atmósferas ricas en carbono, aunque existen procesos especializados de carburación al vacío como alternativa.

Tomar la decisión correcta para su objetivo

La adopción de la tecnología de horno de vacío es una decisión estratégica que alinea el rendimiento operativo con la responsabilidad medioambiental.

- Si su principal objetivo es cumplir con estrictas normativas de emisiones: Un horno de vacío es la opción definitiva, ya que elimina las emisiones directas de CO2, NOx y partículas en sus instalaciones.

- Si su principal objetivo es una integridad superior del material: El ambiente limpio y controlado previene la oxidación y la contaminación, produciendo piezas de mayor calidad con vidas útiles más largas, lo cual es un principio clave de la sostenibilidad.

- Si su principal objetivo es reducir los costes operativos a largo plazo: Las importantes ganancias en eficiencia energética y la eliminación de gases de proceso consumibles pueden generar importantes ahorros financieros durante la vida útil del equipo.

Al comprender estos principios, puede tomar una decisión informada que mejore tanto su producto como su administración medioambiental.

Tabla de resumen:

| Beneficio medioambiental | Características clave |

|---|---|

| Elimina las emisiones directas | Sin subproductos de la combustión, sin atmósferas generadas, operación contenida |

| Maximiza la eficiencia energética | Aislamiento superior, calentamiento preciso, reducción del desperdicio de material |

| Apoya la sostenibilidad | Piezas más limpias, menores costes operativos, cumplimiento normativo |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones de hornos avanzados? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como los sistemas de Crisol, Tubo, Rotatorios, Vacío y Atmósfera, y CVD/PECVD, con profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy mismo para saber cómo podemos ayudarle a reducir las emisiones y mejorar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento