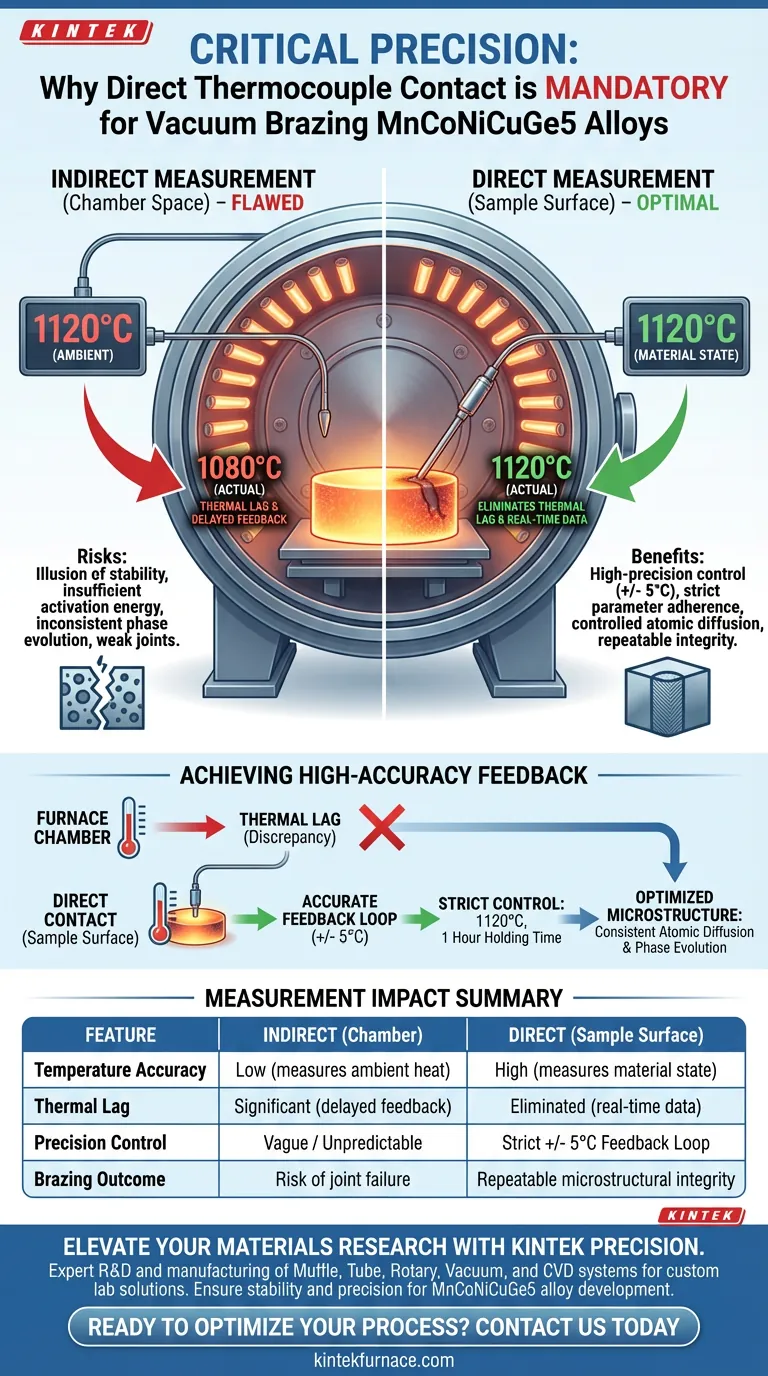

El contacto directo entre el termopar y la superficie de la muestra es obligatorio porque elimina el desfase térmico significativo que existe entre el espacio de la cámara del horno y la aleación MnCoNiCuGe5 en sí. Al medir la muestra directamente, se asegura de que el sistema actúe sobre la temperatura real del material en lugar del entorno ambiental, lo que permite un bucle de retroalimentación de alta precisión con una exactitud de +/- 5 grados Celsius.

Conclusión principal Para garantizar la repetibilidad de la difusión atómica y la evolución de fases, no puede depender de la temperatura ambiente del horno. Debe anclar su control térmico a la superficie física de la muestra para lograr la estricta precisión requerida para una soldadura fuerte al vacío exitosa.

La física de la precisión térmica

Eliminación del desfase de temperatura

En la soldadura fuerte al vacío, a menudo existe una discrepancia entre la temperatura de los elementos calefactores (la cámara del horno) y la temperatura real de la muestra.

Si mide el espacio de la cámara, está midiendo el potencial de calor, no el calor absorbido por la aleación. Fijar el termopar directamente a la muestra cierra esta brecha, eliminando el desfase de temperatura de la ecuación de datos.

Lograr una retroalimentación de alta precisión

El contacto directo con la superficie convierte un proceso de calentamiento general en una operación de precisión.

Esta configuración específica permite una precisión de control de +/- 5 grados Celsius. Sin este bucle de retroalimentación estricto, la temperatura real de la aleación podría desviarse de la ventana de procesamiento óptima, incluso si el controlador del horno muestra el punto de ajuste correcto.

Por qué el control es importante para las aleaciones MnCoNiCuGe5

Control estricto de los parámetros de soldadura fuerte

Las aleaciones de alta entropía como MnCoNiCuGe5 requieren condiciones exactas para procesarse correctamente.

La referencia principal destaca una temperatura de soldadura fuerte específica de 1120 grados Celsius y un tiempo de mantenimiento de 1 hora. La fijación directa del termopar garantiza que estos parámetros sean cumplidos por el material en sí, no solo por el aire circundante.

Garantizar la repetibilidad del proceso

El objetivo final de esta precisión es controlar la microestructura de la unión.

La estricta adhesión a los perfiles de temperatura y tiempo garantiza la repetibilidad de la difusión atómica a través de la interfaz de la unión. Además, regula la evolución de fases, asegurando que las propiedades del material resultante sean consistentes de un experimento a otro.

Comprender los riesgos de la medición indirecta

La ilusión de la estabilidad

Una dificultad común en los experimentos a alta temperatura es asumir que la temperatura del horno es igual a la temperatura de la muestra.

Si se basa en el termopar de la cámara, puede creer que la muestra ha alcanzado los 1120 grados Celsius cuando en realidad está significativamente más fría. Esto resulta en una energía de activación insuficiente para los procesos de difusión necesarios.

Comprometer la integridad de la unión

La contrapartida de una configuración más fácil (no fijar el termopar a la muestra) es una pérdida total de validez experimental.

Si la temperatura fluctúa más allá de la tolerancia de +/- 5 grados debido al desfase, la evolución de fases dentro de la unión soldada se vuelve impredecible. Esto conduce a uniones débiles y datos que no se pueden replicar en estudios futuros.

Garantizar el éxito en la soldadura fuerte al vacío

Para replicar el éxito de la difusión atómica y la formación de fases en aleaciones MnCoNiCuGe5, debe priorizar la fuente de sus datos térmicos.

- Si su enfoque principal es la precisión experimental: Fije el termopar a la muestra para garantizar que la lectura refleje el estado real del material dentro de +/- 5 grados Celsius.

- Si su enfoque principal es el control microestructural: Utilice la retroalimentación térmica directa para aplicar estrictamente el punto de ajuste de 1120 grados Celsius y el tiempo de mantenimiento de 1 hora requeridos para una evolución de fases consistente.

La precisión en la medición es el único camino hacia la previsibilidad en el rendimiento del material.

Tabla resumen:

| Característica | Medición indirecta (Cámara) | Medición directa (Superficie de la muestra) |

|---|---|---|

| Precisión de temperatura | Baja (mide calor ambiental) | Alta (mide el estado del material) |

| Desfase térmico | Significativo (retroalimentación retrasada) | Eliminado (datos en tiempo real) |

| Control de precisión | Vago / Impredecible | Bucle de retroalimentación estricto de +/- 5 °C |

| Impacto del proceso | Evolución de fases inconsistente | Difusión atómica controlada |

| Resultado de la soldadura fuerte | Riesgo de fallo de la unión | Integridad microestructural repetible |

Mejore su investigación de materiales con la precisión de KINTEK

Logre el estricto control térmico requerido para el desarrollo de aleaciones de alta entropía con las soluciones de calentamiento avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades experimentales únicas. Ya sea que esté soldando al vacío aleaciones MnCoNiCuGe5 o desarrollando nuevos materiales, nuestros hornos de alta temperatura brindan la estabilidad y precisión que usted exige.

¿Listo para optimizar su proceso de soldadura fuerte al vacío? Contáctenos hoy para encontrar su solución de laboratorio personalizada.

Guía Visual

Referencias

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Qué tipos de materiales y procesos se mejoran con diseños especializados de hornos de vacío? Mejora la pureza y el rendimiento

- ¿Cuáles son las ventajas de un horno de doble vacío para la purificación de magnesio? Maximice la pureza y la vida útil del equipo

- ¿Cómo facilita un horno de horneado de vacío ultra alto el horneado a temperatura media para cavidades de Niobio? | KINTEK

- ¿Cuál es la importancia de un horno de secado al vacío en la preparación de electrodos de In2O3/C? Garantice pruebas de baterías de alta precisión

- ¿Cuáles son los beneficios del tratamiento térmico al vacío para las piezas de trabajo? Mejora la precisión y la durabilidad

- ¿Cuáles son las propiedades térmicas clave del grafito para los hornos de vacío? Desbloquee la estabilidad a alta temperatura y la eficiencia

- ¿Cuál es la necesidad de mantener un nivel de vacío de aproximadamente 1 Pa durante la recuperación de dispositivos basados en selenio?

- ¿Cuáles son los principales tipos de cámaras de hornos de vacío y sus rangos de temperatura? Encuentre el ajuste perfecto para su laboratorio