En esencia, la idoneidad del grafito para los hornos de vacío se deriva de una poderosa combinación de tres propiedades térmicas: un punto de sublimación extremadamente alto, una alta conductividad térmica y un coeficiente de expansión térmica muy bajo. Este trío único le permite no solo sobrevivir a temperaturas extremas, sino también proporcionar el entorno estable y predecible esencial para el procesamiento térmico de alta precisión.

El grafito es el material de elección para los componentes de los hornos de vacío porque no solo resiste el calor. Sus propiedades actúan en conjunto para proporcionar estabilidad operativa, uniformidad térmica e integridad estructural en condiciones en las que la mayoría de los demás materiales fallarían catastróficamente.

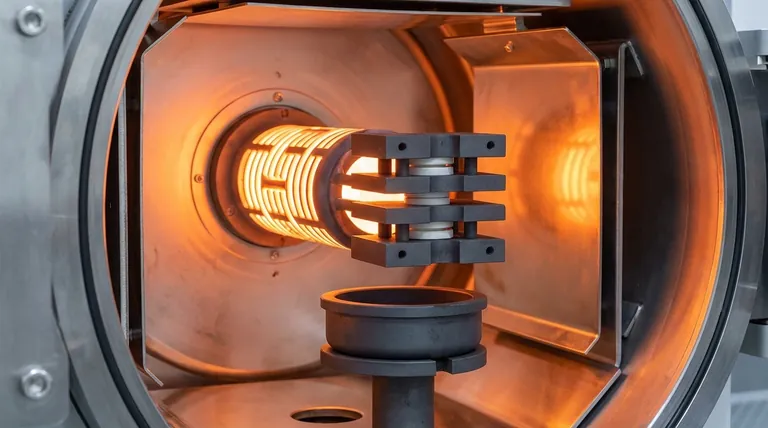

Por qué el grafito domina los entornos de vacío a alta temperatura

Para comprender el papel del grafito, debemos ir más allá de su simple resistencia al calor y examinar cómo sus propiedades distintivas resuelven desafíos críticos en la operación de hornos de vacío.

Estabilidad a temperaturas extremas

El grafito no se derrite a presión atmosférica. En cambio, se sublima (pasa de sólido directamente a gas) a una temperatura excepcionalmente alta, alrededor de 3.600 °C.

En el gas inerte o el entorno de vacío de un horno, se puede utilizar de manera confiable para aplicaciones que requieren temperaturas de hasta 3.000 °C. Esto constituye la base de todas sus aplicaciones a alta temperatura.

Resistencia inigualable al choque térmico

El choque térmico es la tensión que soporta un material durante cambios rápidos de temperatura, lo que a menudo provoca grietas. La resistencia del grafito a esto es uno de sus rasgos más valiosos.

Esta resistencia es un resultado directo de la acción combinada de dos propiedades:

- Alta conductividad térmica: El calor se mueve rápidamente a través del material, lo que evita la formación de "puntos calientes" y reduce la tensión interna.

- Bajo coeficiente de expansión térmica (CET): Cuando se calienta, el grafito se expande muy poco. Esto minimiza la tensión física ejercida sobre el componente durante los ciclos rápidos de calentamiento o enfriamiento.

Piense en ello como verter agua caliente en un vaso grueso y frío en comparación con una taza de metal delgada. El vidrio (baja conductividad, alta expansión) se agrieta, mientras que la taza de metal (alta conductividad) soporta el impacto. El grafito se comporta como una versión ideal de esa taza de metal.

Transferencia de calor eficiente y uniforme

La alta conductividad térmica convierte al grafito en un material excelente para elementos calefactores y soportes de piezas de trabajo.

Como elemento calefactor, convierte eficientemente la energía eléctrica en calor y irradia ese calor uniformemente por toda la zona caliente del horno.

Como soporte o herramienta, absorbe rápidamente el calor y lo transfiere uniformemente al producto que se está tratando. Esto asegura que no haya diferencias de temperatura significativas en la pieza, lo cual es fundamental para procesos como la soldadura fuerte y el recocido.

Integridad estructural bajo carga

Muchos materiales se debilitan, se ablandan o se deforman a altas temperaturas. El grafito es único porque en realidad se vuelve más fuerte a medida que se calienta, hasta aproximadamente 2.500 °C.

Combinado con su bajo CET, esto significa que los soportes, postes y rejillas de soporte de grafito no se pandearán, doblarán ni se deformarán bajo la carga de la pieza de trabajo. Esta estabilidad dimensional es esencial para la repetibilidad del proceso.

Además, la excelente mecanizabilidad del grafito permite la creación de soportes complejos y precisos que serían difíciles o imposibles de fabricar a partir de otros materiales de alta temperatura como cerámicas o metales refractarios.

Comprender las compensaciones

Aunque increíblemente capaz, el grafito no está exento de limitaciones. Reconocerlas es clave para utilizarlo con éxito.

Oxidación en presencia de aire

El notable rendimiento a alta temperatura del grafito depende totalmente de un vacío o atmósfera inerte.

Si se expone al oxígeno a altas temperaturas (generalmente por encima de 450 °C), se oxidará rápidamente y literalmente se quemará, lo que provocará fallos en los componentes y posibles daños al horno.

Fragilidad a temperatura ambiente

Aunque es fuerte cuando está caliente, el grafito sólido puede ser quebradizo y frágil a temperatura ambiente. Los componentes deben manipularse con cuidado durante la carga, descarga y mantenimiento del horno para evitar mellas o grietas.

Pureza y desgasificación

El grafito está disponible en varios grados de pureza. Los grados de menor pureza pueden contener aglutinantes o contaminantes que se desgasificarán al calentarse en el vacío.

Esta liberación de vapor puede contaminar la atmósfera de vacío y, lo que es más importante, la superficie del producto que se está tratando térmicamente. El uso de grafito de alta pureza es esencial para aplicaciones sensibles como la electrónica o los implantes médicos.

Tomar la decisión correcta para su aplicación

Seleccionar el componente de grafito correcto significa adaptar sus propiedades a su objetivo de proceso principal.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Elija grafito de alta pureza y dimensionalmente estable para sus soportes y herramientas para garantizar que las piezas se mantengan con precisión ciclo tras ciclo.

- Si su enfoque principal es la eficiencia y uniformidad de la calefacción: Utilice elementos calefactores de grafito por su excelente conductividad eléctrica y térmica, que proporciona un calor radiante rápido, uniforme y controlable.

- Si su enfoque principal es la eficiencia y el aislamiento del horno: Emplee fieltro de grafito como aislamiento de zona caliente debido a su baja conductividad térmica (en forma de fieltro) y su excepcional resistencia al calor, creando una barrera térmica duradera y eficiente.

En última instancia, la síntesis única de propiedades térmicas y estructurales del grafito lo convierte en un material habilitador, fundamental para el procesamiento térmico moderno de alto rendimiento.

Tabla de resumen:

| Propiedad térmica clave | Función en los hornos de vacío |

|---|---|

| Alto punto de sublimación | Permite el uso hasta 3.000 °C sin fundirse, proporcionando estabilidad a temperaturas extremas. |

| Alta conductividad térmica | Facilita una transferencia de calor rápida y uniforme, reduciendo el choque térmico y los puntos calientes. |

| Bajo coeficiente de expansión térmica | Minimiza la expansión bajo calor, manteniendo la integridad estructural y la estabilidad dimensional. |

¡Mejore el procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una sólida I+D y fabricación interna, proporcionamos a diversos laboratorios componentes y sistemas confiables basados en grafito, incluidos hornos de crisol, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando mayor eficiencia, estabilidad y repetibilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus aplicaciones de alta temperatura!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío