En esencia, el tratamiento térmico al vacío ofrece un método superior para fortalecer los metales al prevenir las reacciones superficiales que afectan a los procesos de calentamiento convencionales. Al eliminar los gases atmosféricos, el proceso previene la oxidación y la descarburación, lo que da como resultado un acabado superficial brillante y limpio con una deformación mínima y propiedades mecánicas mejoradas.

La ventaja fundamental del tratamiento térmico al vacío no es solo prevenir el daño superficial, sino lograr un nivel de control del proceso sin precedentes. Esto transforma el tratamiento de un método de calentamiento de fuerza bruta a una herramienta metalúrgica precisa para crear componentes de mayor calidad, más consistentes y con mejor rendimiento.

Lograr una integridad superficial superior

Los beneficios más inmediatos y obvios del tratamiento térmico al vacío se relacionan con la calidad y la limpieza de la superficie de la pieza de trabajo terminada. Esto es un resultado directo de la eliminación de los gases reactivos presentes en una atmósfera normal.

Prevención de la oxidación y la descarburación

En un horno convencional, el oxígeno del aire reacciona con la superficie caliente del metal, formando una capa de cascarilla (oxidación). El carbono dentro del acero también puede reaccionar y difundirse fuera de la superficie (descarburación), debilitando el material.

Un ambiente de vacío prácticamente elimina estos gases reactivos. Esto preserva la química y la integridad superficial original del componente, asegurando que sus propiedades metalúrgicas no se vean comprometidas.

Creación de un acabado brillante y libre de contaminación

Debido a que se previene la oxidación, las piezas salen del horno de vacío con una superficie brillante, limpia y, a menudo, reluciente. Este acabado de alta calidad frecuentemente elimina la necesidad de limpieza posterior, rectificado o mecanizado para eliminar la cascarilla.

Además, el alto calor y el vacío pueden extraer impurezas, aceites y fósforo residual de la superficie, un proceso conocido como desgasificación. Esto da como resultado un producto final más puro y limpio.

Prevención del fraguado por hidrógeno

Ciertos procesos y materiales son susceptibles al fraguado por hidrógeno, donde los átomos de hidrógeno infiltran la estructura de grano del metal, haciéndolo quebradizo. El procesamiento al vacío elimina eficazmente la fuente de hidrógeno, previniendo este modo de falla común.

Mejora de las propiedades y el rendimiento del material

Más allá de la calidad de la superficie, el entorno controlado de un horno de vacío permite una manipulación precisa de la estructura interna de un material, lo que conduce a importantes ganancias de rendimiento.

Control preciso de la temperatura y uniformidad

El calentamiento en vacío se produce principalmente por radiación, que es excepcionalmente uniforme. Esto asegura que toda la pieza de trabajo, incluidas las geometrías complejas, alcance la temperatura objetivo al mismo tiempo, evitando puntos calientes o fríos.

Este alto grado de control de temperatura y uniformidad es fundamental para lograr transformaciones metalúrgicas consistentes y predecibles en toda la pieza.

Minimización de la deformación y el estrés térmico

El calentamiento uniforme, combinado con tasas de enfriamiento (temple) controladas con precisión, reduce drásticamente el estrés térmico dentro del componente. Esto da como resultado una distorsión, alabeo y cambio dimensional mínimos.

Para piezas de alta precisión como herramientas, troqueles y componentes aeroespaciales, este beneficio es primordial, ya que reduce las tasas de chatarra y la necesidad de costosos ajustes finales.

Mejora de las propiedades mecánicas y la vida útil

La combinación de una superficie prístina, sin descarburación y una microestructura uniforme y finamente ajustada resulta en propiedades mecánicas superiores. Los componentes tratados exhiben una resistencia, durabilidad y resistencia a la fatiga mejoradas.

Esto se traduce directamente en una mayor vida útil para herramientas, moldes y piezas de ingeniería críticas, lo que genera un valor significativo con el tiempo.

Comprensión de las ventajas operativas

El tratamiento térmico al vacío también ofrece beneficios convincentes para la operación de fabricación en sí, lo que afecta la eficiencia, la seguridad y el costo.

Alta eficiencia del proceso

Los hornos de vacío modernos tienen alta eficiencia térmica, lo que permite ciclos de calentamiento y enfriamiento rápidos. Esto puede acortar los tiempos totales del proceso en comparación con algunos métodos de hornos de atmósfera convencional.

Seguridad mejorada y amigabilidad ambiental

Los hornos de vacío son inherentemente más seguros, ya que eliminan la necesidad de manipular, almacenar y gestionar grandes volúmenes de gases potencialmente inflamables, explosivos o tóxicos (como hidrógeno o amoníaco) utilizados en hornos con atmósfera controlada.

El proceso también está libre de contaminación, sin producir emisiones o subproductos nocivos, lo que simplifica el cumplimiento normativo y reduce el impacto ambiental.

Alta repetibilidad y consistencia

El proceso está altamente automatizado y controlado por computadora. Una vez que se establece una "receta" de tratamiento, se puede ejecutar con una repetibilidad y consistencia excepcionales de un lote a otro. Esto conduce a una mayor tasa de aprobación y resultados de producción más confiables.

Tomar la decisión correcta para su aplicación

Elegir el tratamiento térmico al vacío depende de los requisitos específicos de su componente y de sus prioridades operativas.

- Si su enfoque principal son los componentes de alta precisión: La mínima distorsión y el acabado brillante eliminan el costoso postprocesamiento, lo que lo convierte en la opción ideal para herramientas, troqueles y piezas aeroespaciales.

- Si su enfoque principal es la integridad del material: Para aleaciones reactivas o aplicaciones donde la química superficial es crítica, el procesamiento al vacío es la única manera de garantizar que no haya oxidación ni descarburación.

- Si su enfoque principal es el rendimiento y la vida útil: Las propiedades mecánicas mejoradas y la resistencia a la fatiga proporcionadas por el tratamiento al vacío maximizarán la vida útil de los componentes críticos.

- Si su enfoque principal es la seguridad operativa y la sostenibilidad: El tratamiento térmico al vacío proporciona una alternativa más limpia, segura y respetuosa con el medio ambiente a los hornos de atmósfera tradicionales.

En última instancia, el tratamiento térmico al vacío ofrece un nivel de control superior, transformándolo de un simple proceso de calentamiento a una herramienta de ingeniería de precisión.

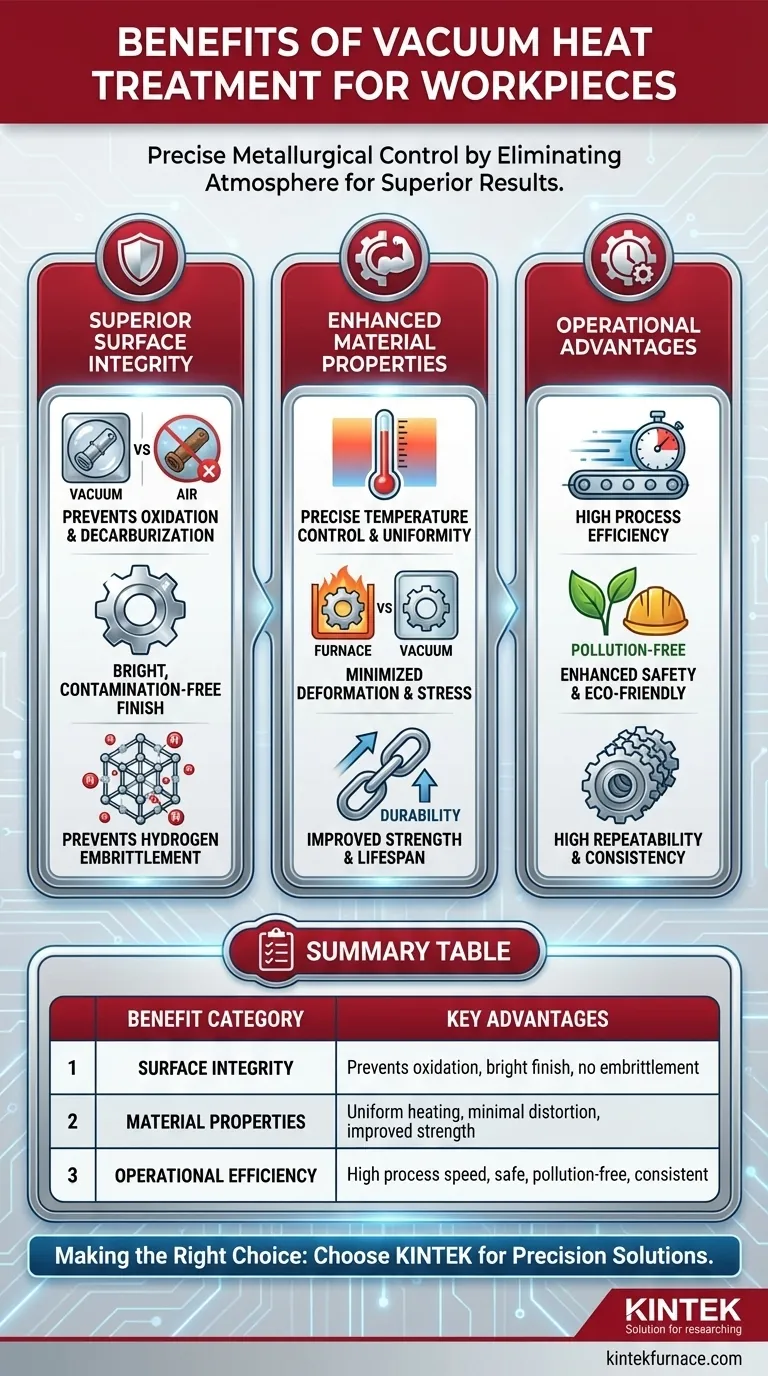

Tabla de resumen:

| Categoría de beneficio | Ventajas clave |

|---|---|

| Integridad superficial | Previene la oxidación y la descarburación, acabado brillante, elimina el fraguado por hidrógeno |

| Propiedades del material | Control preciso de la temperatura, calentamiento uniforme, mínima deformación, resistencia y resistencia a la fatiga mejoradas |

| Eficiencia operativa | Alta eficiencia del proceso, seguridad mejorada, libre de contaminación, alta repetibilidad |

| Idoneidad de la aplicación | Ideal para usos de alta precisión, aleaciones reactivas, críticos para el rendimiento y centrados en la seguridad |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios productos diseñados con precisión como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando mayor eficiencia, seguridad y rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus procesos de tratamiento térmico y lograr resultados superiores para sus piezas de trabajo!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores