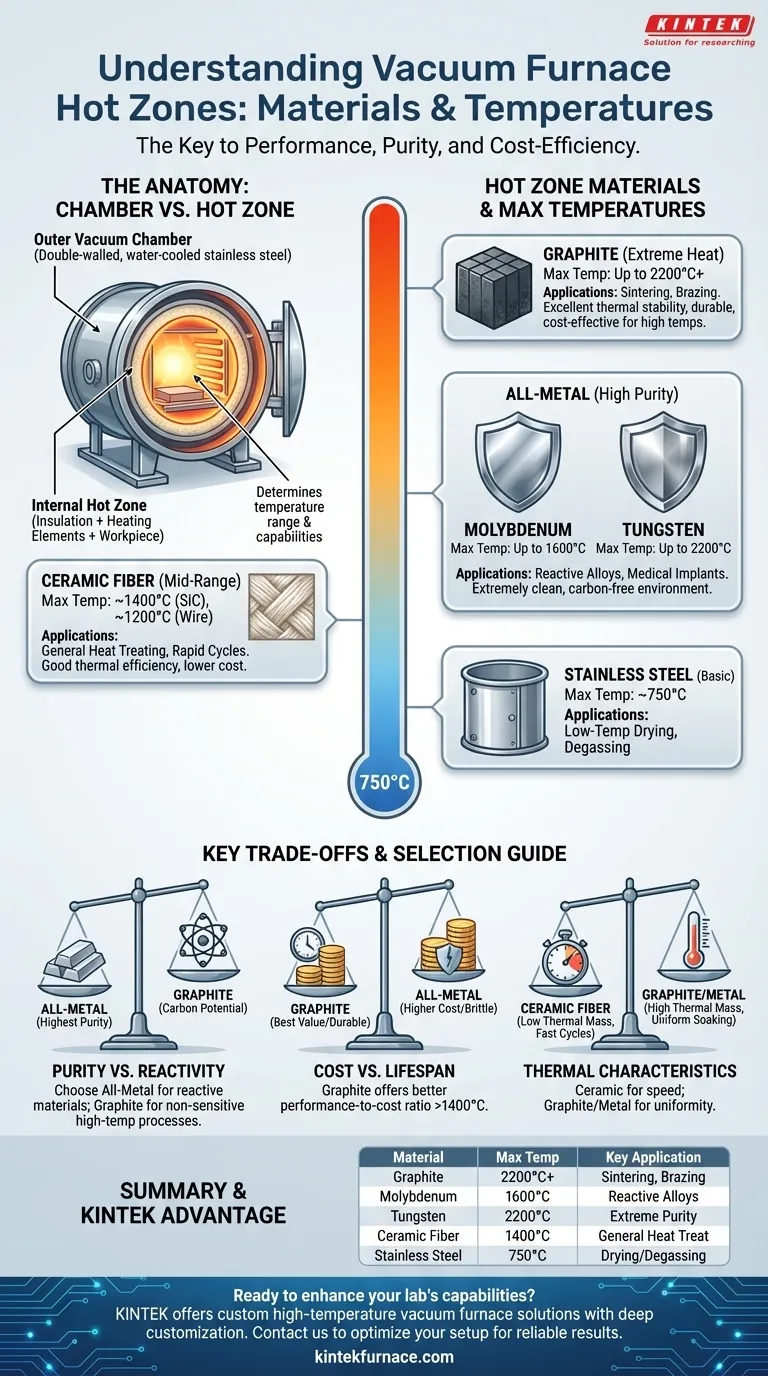

De un vistazo, los principales tipos de cámaras de hornos de vacío, más precisamente denominados "zonas calientes", están construidos con acero inoxidable, fibra cerámica, molibdeno o grafito. Estos materiales dictan las capacidades del horno, con temperaturas máximas de funcionamiento que oscilan entre aproximadamente 750 °C para diseños básicos de acero y más de 2200 °C para sistemas avanzados de grafito.

La elección de una cámara de horno de vacío no se trata solo de alcanzar una temperatura objetivo. Es una decisión crítica que afecta la pureza del proceso, el costo operativo y la compatibilidad química con el material que está procesando. Comprender el material de la zona caliente es clave para adaptar el horno a su aplicación específica.

La anatomía de un horno de vacío: Cámara frente a zona caliente

Es fundamental distinguir entre la cámara de vacío exterior y la "zona caliente" interna. El término "cámara" a menudo se usa indistintamente, lo que puede causar confusión.

La cámara de vacío exterior

El recipiente exterior casi siempre está hecho de acero inoxidable de doble pared con refrigeración por agua. Su trabajo es contener el vacío y permanecer frío y estable por fuera, independientemente de las temperaturas extremas en su interior.

La zona caliente interna

La zona caliente es el interior aislado donde residen los elementos calefactores y la pieza de trabajo. El material utilizado para construir esta zona caliente es lo que realmente define el rango de temperatura y las capacidades del proceso del horno.

Un desglose de los materiales de la zona caliente y las temperaturas

El material de la zona caliente —su aislamiento y elementos calefactores— determina las características de rendimiento del horno.

Zonas calientes totalmente metálicas (molibdeno y tungsteno)

Las zonas calientes totalmente metálicas utilizan escudos reflectantes hechos de metales como el molibdeno o el tungsteno como aislamiento. Son famosos por crear un entorno de alto vacío extremadamente limpio.

Son ideales para procesar materiales altamente sensibles donde se debe evitar cualquier contaminación, especialmente por carbono. Los elementos calefactores suelen estar hechos del mismo material (molibdeno o tungsteno).

- Temperatura máxima típica (Molibdeno): Hasta 1600 °C

- Temperatura máxima típica (Tungsteno): Hasta 2200 °C

Zonas calientes de grafito

El grafito es el caballo de batalla para aplicaciones de temperatura muy alta. Puede ser fieltro rígido o placa compuesta, ofreciendo una excelente estabilidad térmica e integridad estructural a calor extremo.

Debido a que el grafito es el elemento calefactor y el aislamiento, estos hornos pueden alcanzar temperaturas muy altas de manera rentable. Son excepcionalmente duraderos y resistentes al choque térmico.

- Temperatura máxima típica: Hasta 2200 °C (y superior en algunos diseños)

Zonas calientes de fibra cerámica

Estos hornos utilizan mantas o placas hechas de fibra cerámica para el aislamiento. Son comunes en aplicaciones de vacío de menor temperatura y hornos de cocción en aire.

Los elementos calefactores suelen ser alambres calefactores metálicos (como Kanthal) o varillas de carburo de silicio (SiC). Esta construcción ofrece una buena eficiencia térmica a un costo menor.

- Temperatura máxima típica (Alambres calefactores): ~1200 °C

- Temperatura máxima típica (Elementos SiC): ~1400 °C

Comprender las compensaciones

Elegir un material para la zona caliente implica equilibrar el rendimiento, el costo y la compatibilidad del proceso. No existe una única opción "mejor".

Pureza frente a reactividad

Una zona caliente totalmente metálica ofrece la mayor pureza. Es esencial para procesar metales reactivos como titanio o implantes médicos.

Una zona caliente de grafito es excelente para la mayoría de los procesos de soldadura fuerte y sinterización, pero la atmósfera de carbono puede reaccionar con ciertos materiales. No es adecuada si la absorción de carbono es una preocupación, pero puede ser beneficiosa para procesar carburos.

Costo y vida útil

Los hornos de grafito generalmente ofrecen la mejor relación rendimiento-costo para temperaturas superiores a 1400 °C. Los componentes son robustos pero pueden ser quebradizos.

Las zonas calientes totalmente metálicas son significativamente más caras. Los escudos metálicos pueden volverse quebradizos después de ciclos térmicos repetidos y pueden requerir un manejo cuidadoso y un reemplazo eventual.

Características térmicas

El aislamiento de fibra cerámica tiene una masa térmica muy baja, lo que permite ciclos de calentamiento y enfriamiento más rápidos en comparación con los diseños de grafito o totalmente metálicos.

Las zonas calientes de grafito y metal tienen una mayor masa térmica, lo que significa que se calientan y enfrían más lentamente, pero proporcionan una excelente uniformidad de temperatura para aplicaciones de remojo.

Selección del horno adecuado para su aplicación

Su elección final depende completamente de los objetivos de su proceso. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es el procesamiento de alta pureza de aleaciones reactivas: Elija una zona caliente totalmente metálica (molibdeno o tungsteno) para garantizar un ambiente limpio y libre de carbono.

- Si su enfoque principal es la sinterización o soldadura fuerte a alta temperatura: Una zona caliente de grafito ofrece el mejor rendimiento a alta temperatura y durabilidad por el costo.

- Si su enfoque principal es el tratamiento térmico general o el recocido por debajo de 1200 °C: Un horno aislado con fibra cerámica proporciona una solución versátil y rentable con tiempos de ciclo rápidos.

- Si su enfoque principal es simplemente el secado o desgasificación a baja temperatura: A menudo es suficiente y rentable un horno de vacío básico con una cámara de acero inoxidable sin aislamiento.

Adaptar el material de la zona caliente a los requisitos específicos de su proceso es el principio fundamental para lograr resultados confiables y repetibles en el procesamiento al vacío.

Tabla de resumen:

| Material de la zona caliente | Rango de temperatura máx. | Aplicaciones clave |

|---|---|---|

| Grafito | Hasta 2200 °C | Sinterización a alta temperatura, soldadura fuerte |

| Molibdeno | Hasta 1600 °C | Procesamiento de alta pureza de aleaciones reactivas |

| Tungsteno | Hasta 2200 °C | Aplicaciones de pureza extremadamente alta |

| Fibra cerámica | Hasta 1400 °C | Tratamiento térmico general, ciclos rápidos |

| Acero inoxidable | Hasta 750 °C | Secado a baja temperatura, desgasificación |

¿Listo para mejorar las capacidades de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para garantizar un rendimiento preciso para aplicaciones como la sinterización, la soldadura fuerte y el procesamiento de alta pureza. Contáctenos hoy para discutir cómo podemos optimizar su configuración de horno de vacío para obtener resultados confiables y repetibles.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es importante un entorno de vacío en un horno de vacío? Garantizar la pureza y precisión en el procesamiento de materiales

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿De qué se compone el sistema de vacío de un horno de vacío? Componentes Esenciales para un Procesamiento Térmico Limpio