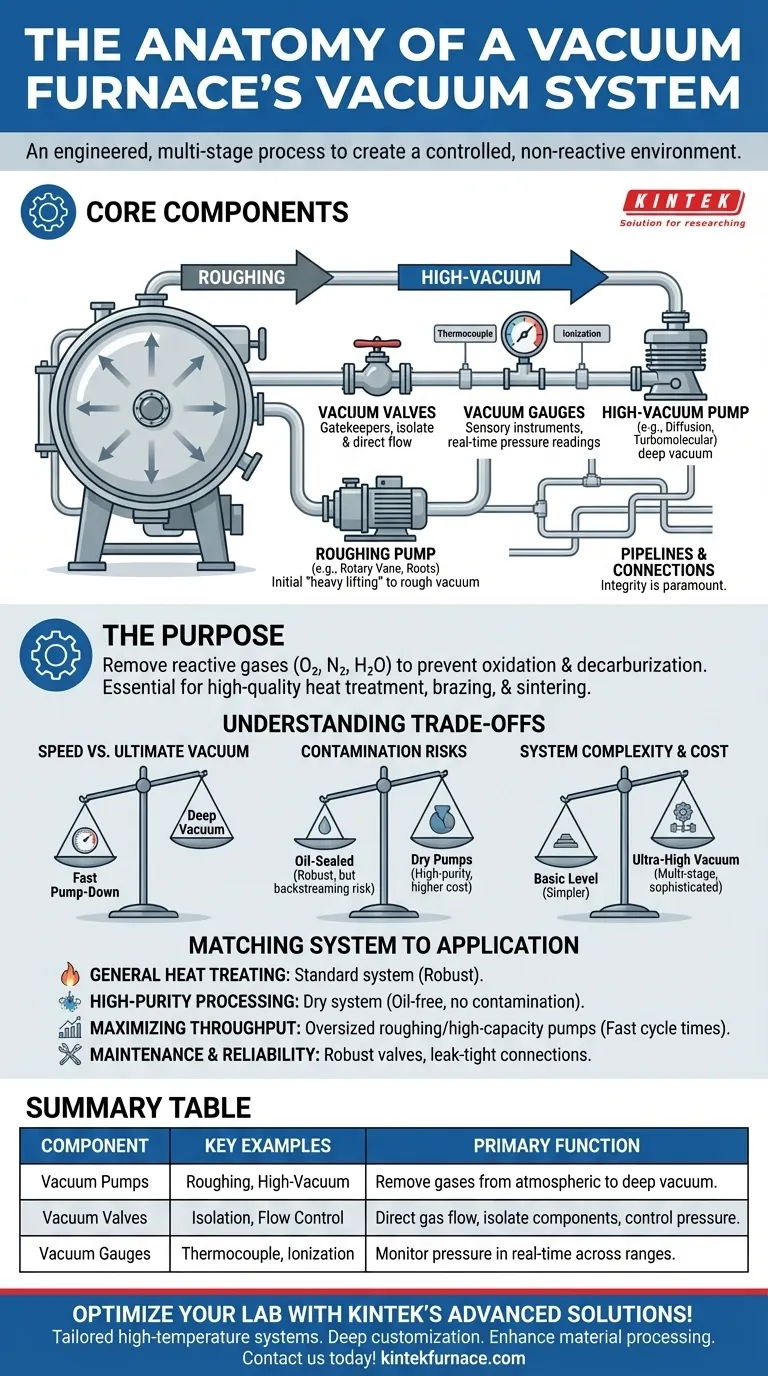

En su esencia, el sistema de vacío de un horno de vacío consta de los componentes necesarios para eliminar la atmósfera de una cámara sellada y medir el nivel de presión resultante. Los elementos principales son siempre una bomba de vacío (o una serie de bombas), válvulas de vacío para controlar el flujo y un manómetro de vacío para monitorear el ambiente. Los tipos específicos y la disposición de estos componentes se determinan por el nivel de vacío final requerido para el proceso.

La conclusión crítica es que un "sistema de vacío" no es solo una bomba. Es un proceso diseñado y de múltiples etapas donde diferentes tipos de bombas y controles trabajan en secuencia para eliminar eficientemente la atmósfera del horno, pasando de la presión atmosférica a un vacío profundo.

El Propósito: Por qué un Sistema de Vacío es Esencial

Un horno estándar calienta materiales en presencia del aire circundante, que es rico en oxígeno, nitrógeno y vapor de agua. Esto puede conducir a reacciones químicas no deseadas como la oxidación y la descarburación, que degradan la superficie y las propiedades del material.

El único propósito del sistema de vacío es eliminar estos gases reactivos de la cámara del horno antes y durante el proceso de calentamiento. Esto crea un ambiente limpio, controlado y no reactivo, lo cual es esencial para un tratamiento térmico, soldadura fuerte y sinterización de alta calidad.

Un Desglose de los Componentes Principales

La arquitectura de un sistema de vacío puede variar de simple a altamente compleja, pero siempre se construye alrededor de tres pilares funcionales: bombeo, control y medición.

Bombas de Vacío: El Motor del Sistema

Es extremadamente raro que una sola bomba realice todo el trabajo. Diferentes bombas operan eficientemente en diferentes rangos de presión, por lo que se usan en secuencia.

- Bombas Preliminares (Bombas Primarias): Estas bombas realizan el "trabajo pesado" inicial, eliminando la mayor parte del aire de la cámara desde la presión atmosférica hasta un vacío preliminar. Las bombas mecánicas de paletas rotativas y las bombas Roots son ejemplos comunes.

- Bombas de Alto Vacío (Bombas Secundarias): Una vez que la bomba preliminar ha reducido la presión lo suficiente, una bomba de alto vacío toma el relevo para alcanzar el nivel de vacío profundo final. Los tipos comunes incluyen bombas de difusión de aceite y bombas turbomoleculares, que pueden alcanzar presiones tan bajas como 7 x 10⁻³ Pa o incluso menos.

Válvulas de Vacío: Controlando el Flujo

Las válvulas son los guardianes del sistema de vacío. Aíslan componentes, dirigen el flujo de gas y permiten que la cámara vuelva a la presión atmosférica de manera controlada.

Sus funciones incluyen aislar la bomba de alto vacío hasta que se alcance la presión adecuada, cambiar entre diferentes bombas y sellar completamente la cámara del sistema de bombeo para realizar pruebas de fugas.

Manómetros de Vacío: Los Ojos y Oídos del Sistema

No se puede controlar lo que no se puede medir. Los manómetros de vacío son los instrumentos sensoriales que proporcionan lecturas de presión en tiempo real dentro del horno.

Al igual que las bombas, se utilizan diferentes manómetros para diferentes rangos de presión. Un sistema típicamente tendrá un manómetro de termopar para medir el vacío preliminar inicial y un manómetro de ionización más sensible para medir con precisión el nivel de alto vacío final.

Tuberías y Conexiones: El Esqueleto del Sistema

Conectando todos estos componentes hay una serie de tuberías, bridas y sellos. La integridad de estas conexiones es primordial. Una pequeña fuga puede impedir que el sistema alcance su vacío objetivo, comprometiendo todo el proceso.

Entendiendo las Compensaciones

Elegir y diseñar un sistema de vacío implica equilibrar el rendimiento, el costo y los requisitos del proceso. No existe una configuración "mejor" única.

Velocidad vs. Vacío Final

Algunas bombas, como una bomba Roots grande, pueden eliminar gases muy rápidamente pero no pueden alcanzar un vacío profundo. Otras, como una bomba de difusión, son más lentas pero pueden alcanzar presiones extremadamente bajas. El diseño del sistema debe equilibrar la necesidad de un tiempo de bombeo rápido con el nivel de vacío final requerido para el proceso.

Riesgos de Contaminación

El tipo de bomba utilizada puede introducir contaminantes. Las bombas selladas con aceite (como las de paletas rotativas y las de difusión) son rentables y robustas, pero conllevan un pequeño riesgo de "retrodifusión", donde el vapor de aceite migra desde la bomba de vuelta a la cámara del horno.

Las bombas "secas" (como las de scroll o las turbomoleculares) eliminan este riesgo, lo que las hace esenciales para aplicaciones de alta pureza como implantes médicos o electrónica, pero conllevan un costo inicial más alto y pueden tener diferentes necesidades de mantenimiento.

Complejidad y Costo del Sistema

Lograr un vacío más profundo requiere más etapas y componentes más sofisticados. Un sistema diseñado para un nivel de vacío básico será mucho más simple y menos costoso que un sistema de bomba seca multietapa requerido para aplicaciones de ultra alto vacío. La complejidad y el costo deben justificarse por las necesidades del material que se procesa.

Adaptando el Sistema a la Aplicación

Al evaluar un horno de vacío, considere cómo el diseño del sistema se alinea con su objetivo principal.

- Si su enfoque principal es el tratamiento térmico general o la soldadura fuerte: Un sistema estándar con una bomba preliminar mecánica y una bomba de difusión o turbomolecular será robusto y suficiente.

- Si su enfoque principal es el procesamiento de alta pureza para materiales sensibles: Un sistema "seco" con bombas libres de aceite es necesario para eliminar el riesgo de contaminación por hidrocarburos.

- Si su enfoque principal es maximizar el rendimiento: Se requerirá un sistema con bombas preliminares sobredimensionadas y bombas secundarias de alta capacidad para lograr tiempos de bombeo y ciclos rápidos.

- Si su enfoque principal es el mantenimiento y la fiabilidad: Priorice válvulas robustas y conexiones de alta calidad y herméticas, ya que estos son los puntos de falla más comunes en cualquier sistema de vacío.

En última instancia, ver el sistema de vacío no como una lista de piezas, sino como una solución integrada para el control atmosférico, es la clave para dominar las operaciones de su horno de vacío.

Tabla Resumen:

| Tipo de Componente | Ejemplos Clave | Función Principal |

|---|---|---|

| Bombas de Vacío | Preliminares (ej., de Paletas Rotativas), de Alto Vacío (ej., Turbomoleculares) | Eliminar gases desde niveles atmosféricos hasta vacío profundo |

| Válvulas de Vacío | Válvulas de Aislamiento, de Control de Flujo | Dirigir el flujo de gas, aislar componentes y controlar la presión |

| Manómetros de Vacío | Termopar, Manómetros de Ionización | Monitorear la presión en tiempo real en diferentes rangos |

¡Optimice el rendimiento de su laboratorio con las avanzadas soluciones de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios sistemas de alta temperatura a medida, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para procesamiento de alta pureza, rendimiento rápido o mantenimiento confiable. Contáctenos hoy para discutir cómo nuestros sistemas de vacío pueden mejorar el procesamiento de sus materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué industrias utilizan comúnmente los hornos de soldadura fuerte al vacío? Esencial para la Aeroespacial, Médica, Automotriz y Electrónica

- ¿Cómo han evolucionado los elementos calefactores de grafito para su uso en hornos de vacío? Logre precisión y fiabilidad de 3000 °C

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanopartículas de WS2? Optimizar la pureza y la estructura

- ¿Cómo logran las hornos de cámaras múltiples ventajas de capacidad? Aumente el rendimiento y reduzca los costos

- ¿De qué maneras optimizan los hornos de vacío personalizados el proceso de producción? Aumente la eficiencia y la calidad

- ¿Cuáles son las características, ventajas y desventajas de un horno de sinterización al vacío? Maximizar la pureza y el rendimiento del material

- ¿Por qué se prefiere un horno de temple de gas a alta presión en vacío para engranajes de anillo grandes? Enfriamiento de precisión explicado

- ¿Cuál es la solución recomendada para prevenir la oxidación del grafito en hornos de vacío? Mantener un ambiente puro y libre de oxígeno