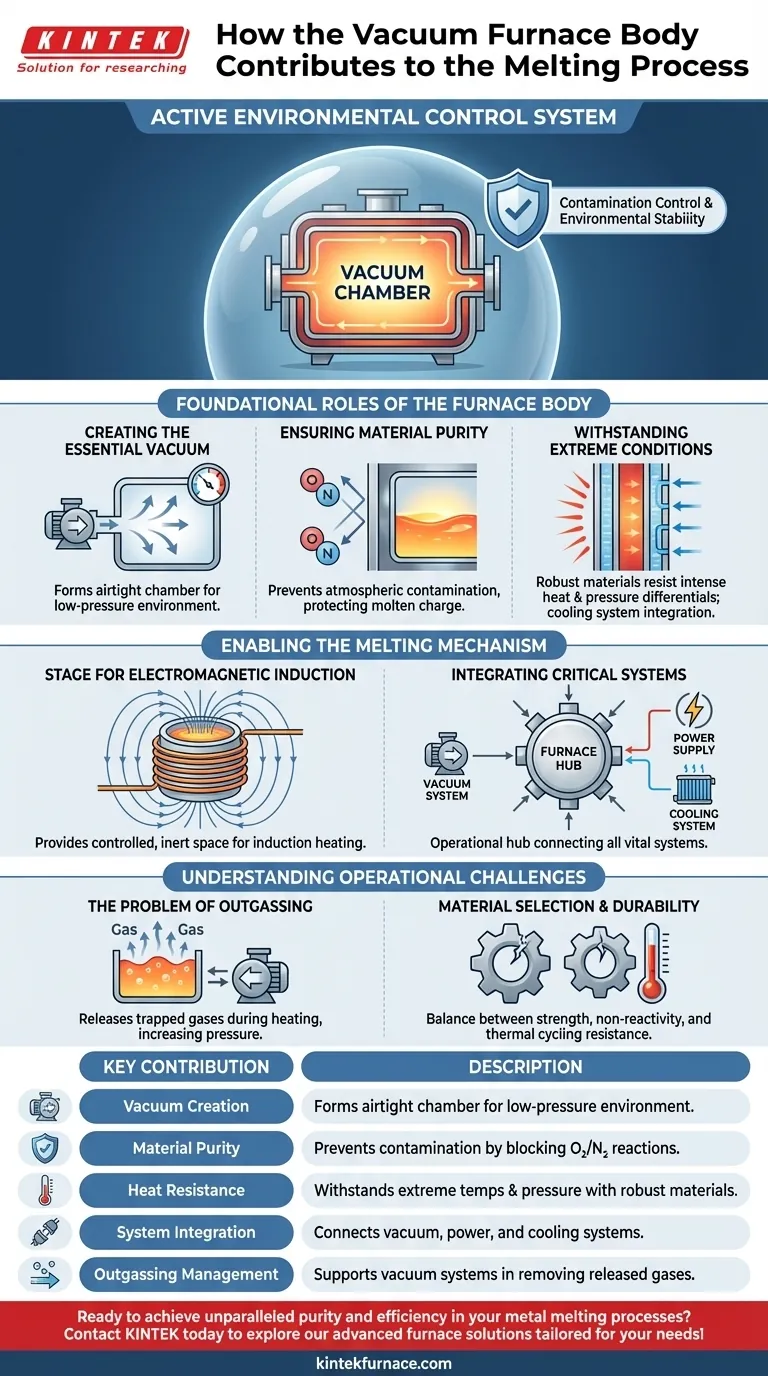

En su esencia, el cuerpo del horno de vacío es mucho más que un simple recipiente. Es un sistema activo de control ambiental que crea y mantiene la impecable cámara de vacío hermética esencial para el proceso de fusión. Al soportar temperaturas extremas y prevenir la contaminación atmosférica, el cuerpo permite la producción de materiales de alta pureza que de otro modo sería imposible crear.

El cuerpo del horno no genera el calor para la fusión; más bien, crea el ambiente aislado y ultralimpio requerido para que el proceso de calentamiento por inducción funcione eficazmente. Su contribución principal es el control de la contaminación y la estabilidad ambiental, que es la piedra angular de la metalurgia al vacío.

Los Roles Fundamentales del Cuerpo del Horno

El cuerpo del horno sirve como la base física sobre la cual se construye todo el proceso de fusión al vacío. Su diseño impacta directamente la calidad del producto final.

Creando el Vacío Esencial

El rol más fundamental del cuerpo del horno es formar una cámara hermética. Este recinto sellado permite que el sistema de vacío conectado bombee el aire y otros gases, creando el ambiente de baja presión que define el proceso.

Sin un cuerpo perfectamente sellado, no se puede lograr o mantener un vacío suficiente.

Garantizando la Pureza del Material

Este ambiente de vacío es crítico para prevenir la contaminación atmosférica. Elementos como el oxígeno y el nitrógeno en el aire pueden reaccionar agresivamente con los metales fundidos, formando óxidos y nitruros que comprometen la integridad del material.

El cuerpo del horno actúa como una barrera, protegiendo la carga fundida de estas reacciones no deseadas y asegurando la producción de aleaciones limpias y de alta pureza.

Soportando Condiciones Extremas

El cuerpo está construido con materiales robustos y resistentes a altas temperaturas como el acero inoxidable. Debe soportar el calor intenso que irradia de la fusión y la inmensa diferencia de presión entre el vacío interno y la atmósfera exterior.

Además, los cuerpos de los hornos a menudo se integran con un sistema de enfriamiento, típicamente utilizando camisas de agua, para gestionar su temperatura y prevenir fallas estructurales durante operaciones prolongadas a altas temperaturas.

Cómo el Cuerpo Habilita el Mecanismo de Fusión

Aunque el cuerpo del horno no es la fuente de calor, es el escenario donde ocurre la fusión y el centro que conecta todos los sistemas críticos.

Un Escenario para la Inducción Electromagnética

La fusión real se realiza mediante inducción electromagnética, donde una potente corriente alterna en una bobina genera un campo magnético. Este campo induce corrientes de Foucault dentro de la carga metálica, y la propia resistencia eléctrica del material genera un calor intenso, provocando su fusión.

El cuerpo del horno proporciona el espacio controlado e inerte donde esto puede ocurrir sin que el metal reaccione con el aire exterior.

Integración con Sistemas Críticos

El cuerpo es la estructura central que une los diversos componentes del horno. Cuenta con puertos para el sistema de vacío, pasos aislados para el suministro de energía que energiza la bobina de inducción y conexiones para el sistema de enfriamiento.

Esta integración convierte al cuerpo en el centro operativo del horno, conectando físicamente cada sistema requerido para una fusión exitosa.

Comprendiendo los Desafíos Operacionales

El papel del cuerpo del horno no está exento de dificultades. Su diseño debe tener en cuenta los desafíos físicos inherentes que surgen durante la operación.

El Problema de la Desgasificación

Durante el ciclo de calentamiento, las materias primas que se están fundiendo, e incluso los propios componentes internos del horno, liberan gases atrapados en un proceso llamado desgasificación.

Este fenómeno actúa en contra del sistema de vacío, aumentando la presión dentro de la cámara. Un sistema de vacío de alto rendimiento, junto con un cuerpo debidamente sellado, es esencial para bombear estos gases y mantener el nivel de vacío deseado.

Selección y Durabilidad de Materiales

La elección del material para el cuerpo del horno, como el acero inoxidable, implica compromisos críticos. El material debe ser lo suficientemente fuerte como para resistir la presión del vacío, no reactivo con el proceso y capaz de soportar ciclos térmicos constantes sin deformarse o agrietarse.

Este equilibrio entre rendimiento, costo y vida útil operativa es una consideración clave en el diseño y mantenimiento de los hornos.

Aplicando Esto a Su Objetivo

Comprender la función del cuerpo del horno le ayuda a priorizar diferentes aspectos del proceso de fusión al vacío en función de su objetivo.

- Si su enfoque principal es producir aleaciones reactivas de alta pureza (como titanio o superaleaciones): La capacidad del cuerpo del horno para mantener un vacío profundo y libre de contaminantes es su función más crítica.

- Si su enfoque principal es la eficiencia y consistencia del proceso: La integración perfecta del cuerpo con los sistemas de enfriamiento y vacío es clave para lograr ciclos de fusión estables y repetibles.

- Si su enfoque principal es la longevidad y el mantenimiento del equipo: Los materiales de construcción y el diseño del cuerpo del horno determinan directamente su resistencia al estrés térmico y su vida útil operativa general.

En última instancia, ver el cuerpo del horno como la base del control ambiental es la clave para dominar el proceso de fusión al vacío.

Tabla Resumen:

| Contribución Clave | Descripción |

|---|---|

| Creación de Vacío | Forma una cámara hermética para un ambiente de baja presión, esencial para la fusión. |

| Pureza del Material | Previene la contaminación atmosférica bloqueando las reacciones de oxígeno y nitrógeno. |

| Resistencia al Calor | Soporta temperaturas extremas y diferencias de presión con materiales robustos. |

| Integración del Sistema | Conecta los sistemas de vacío, potencia y enfriamiento para un funcionamiento eficiente. |

| Gestión de Desgasificación | Soporta los sistemas de vacío en la eliminación de gases liberados durante el calentamiento para mayor estabilidad. |

¿Listo para lograr una pureza y eficiencia inigualables en sus procesos de fusión de metales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera, adaptados para diversos laboratorios. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando el control de la contaminación, la durabilidad y la integración perfecta del sistema. Contáctenos hoy para explorar cómo nuestra experiencia puede elevar sus objetivos de producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza