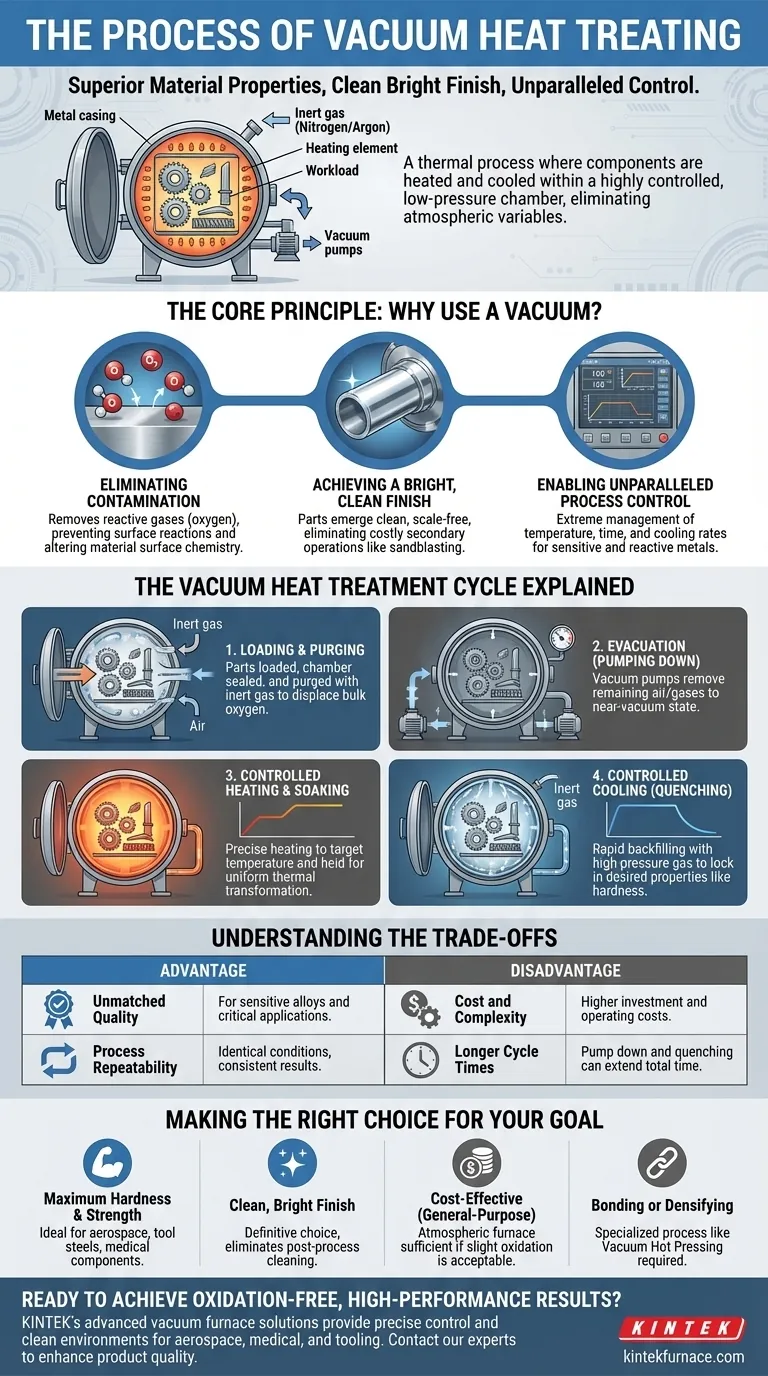

En esencia, el tratamiento térmico al vacío es un proceso térmico donde los componentes metálicos se calientan y enfrían dentro de una cámara de baja presión altamente controlada. Al usar potentes bombas para eliminar el aire y sus gases reactivos —principalmente oxígeno—, el proceso previene la oxidación y otras reacciones superficiales que ocurren durante el tratamiento a alta temperatura, lo que resulta en propiedades materiales superiores y un acabado limpio y brillante.

El verdadero valor del tratamiento térmico al vacío no es meramente lograr una superficie brillante; es el control de proceso inigualable que ofrece. Al eliminar las variables atmosféricas, permite la manipulación precisa de la estructura interna de un material para cumplir con las especificaciones de rendimiento más exigentes.

El Principio Fundamental: ¿Por qué usar el vacío?

El tratamiento térmico cambia fundamentalmente la microestructura de un material para lograr las propiedades deseadas como la dureza o la ductilidad. Realizar esto en vacío eleva la calidad y la previsibilidad del resultado.

Eliminación de la Contaminación Atmosférica

A altas temperaturas, los metales reaccionan fácilmente con el oxígeno del aire, formando una capa quebradiza y descolorida de óxido. Un vacío elimina el oxígeno, previniendo completamente esta reacción.

Esto asegura que la química de la superficie del material permanezca inalterada, lo cual es crítico para aplicaciones de alto rendimiento.

Lograr un Acabado Brillante y Limpio

El resultado directo de prevenir la oxidación es una pieza que emerge del horno con una superficie limpia, brillante y libre de cascarilla.

Esto a menudo elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorro de arena, el decapado o el esmerilado.

Permitir un Control de Proceso Inigualable

Una cámara de vacío es un entorno perfectamente contenido. Esto permite una gestión extremadamente precisa de la temperatura, el tiempo y las velocidades de enfriamiento sin la interferencia de las fluctuaciones atmosféricas.

Este nivel de control es esencial para procesar metales altamente sensibles o reactivos, como el titanio y las aleaciones aeroespaciales especiales.

El Ciclo de Tratamiento Térmico al Vacío Explicado

Aunque los parámetros específicos varían según el material, el proceso sigue una secuencia consistente y meticulosamente controlada.

1. Carga y Purga

Las piezas se cargan en el horno, que luego se sella herméticamente. La cámara a menudo se purga con un gas inerte, como nitrógeno, para desplazar la mayor parte del oxígeno antes de que las bombas de vacío se activen.

2. Evacuación (Bombeo)

Un sistema de bombas de vacío elimina el gas inerte y cualquier aire restante, reduciendo la presión interna a un estado de casi vacío. El nivel de vacío específico requerido depende del material que se esté tratando.

3. Calentamiento y Mantenimiento Controlados

El horno calienta el material a una temperatura objetivo precisa. Las piezas se mantienen a esta temperatura durante un período específico —conocido como "mantenimiento"— para asegurar que la transformación térmica ocurra uniformemente en todo el componente.

4. Enfriamiento Controlado (Temple)

El enfriamiento es tan crítico como el calentamiento. Para lograr la dureza deseada, la cámara se rellena rápidamente con un gas inerte a alta presión (como nitrógeno o argón) para enfriar las piezas a una velocidad controlada. Para otros procesos como el recocido, las piezas pueden enfriarse mucho más lentamente dentro del horno.

Comprendiendo las Ventajas y Desventajas

El tratamiento térmico al vacío ofrece resultados superiores, pero es importante comprender su posición en relación con otros métodos.

Ventaja: Calidad Inigualable

Para aleaciones sensibles y aplicaciones donde la integridad de la superficie no es negociable (por ejemplo, aeroespacial, implantes médicos), la calidad proporcionada por el procesamiento al vacío es inigualable.

Ventaja: Repetibilidad del Proceso

El entorno sellado y controlado digitalmente asegura que cada ciclo se ejecute bajo condiciones idénticas, lo que lleva a resultados altamente consistentes y repetibles lote tras lote.

Desventaja: Costo y Complejidad

Los hornos de vacío representan una inversión de capital significativa y tienen costos operativos más altos en comparación con los hornos atmosféricos convencionales debido a las bombas, sellos y complejos sistemas de control.

Desventaja: Tiempos de Ciclo Más Largos

El tiempo requerido para bombear la cámara hasta un vacío profundo y luego rellenarla para el temple puede hacer que el tiempo total del proceso sea más largo que algunos métodos de tratamiento térmico atmosférico.

Tomar la Decisión Correcta para su Objetivo

La selección del proceso térmico adecuado depende completamente de los requisitos de su material, los objetivos de rendimiento y el presupuesto.

- Si su enfoque principal es la máxima dureza y resistencia en aleaciones sensibles: El control preciso y el entorno inerte del tratamiento al vacío son esenciales para aplicaciones aeroespaciales, aceros para herramientas y componentes médicos.

- Si su enfoque principal es un acabado limpio y brillante sin oxidación superficial: El tratamiento al vacío es la elección definitiva, eliminando la necesidad de limpieza posterior al proceso.

- Si su enfoque principal es un tratamiento rentable para aceros de uso general: Un horno atmosférico tradicional puede ser suficiente si una ligera oxidación superficial es aceptable y puede eliminarse posteriormente.

- Si su enfoque principal es la unión o densificación de materiales: Un proceso especializado como el prensado en caliente al vacío, que combina calor, vacío y presión mecánica, es la tecnología apropiada.

Al comprender estos principios fundamentales y ventajas/desventajas, puede especificar con confianza el tratamiento térmico más efectivo y eficiente para las necesidades únicas de su proyecto.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Resultado Principal |

|---|---|---|

| Carga y Purga | Piezas cargadas; cámara purgada con gas inerte | Elimina la mayor parte del oxígeno para proteger las piezas |

| Evacuación | Las bombas de vacío eliminan el aire y los gases | Crea un ambiente casi libre de oxígeno |

| Calentamiento y Mantenimiento | Calentamiento preciso a la temperatura objetivo durante un tiempo determinado | Transforma uniformemente la microestructura del material |

| Enfriamiento Controlado | Temple rápido con gas o enfriamiento lento en el horno | Fija las propiedades deseadas como la dureza o la ductilidad |

¿Listo para lograr resultados de alto rendimiento y sin oxidación con su tratamiento térmico?

Las soluciones avanzadas de hornos de vacío de KINTEK proporcionan el control preciso y el entorno limpio necesarios para procesar aleaciones sensibles en aplicaciones aeroespaciales, médicas y de herramientas. Nuestra experiencia en el diseño de hornos de alta temperatura y la personalización profunda asegura que sus requisitos únicos de procesamiento térmico se cumplan con una consistencia inigualable.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de tratamiento térmico al vacío puede mejorar la calidad y eficiencia de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo