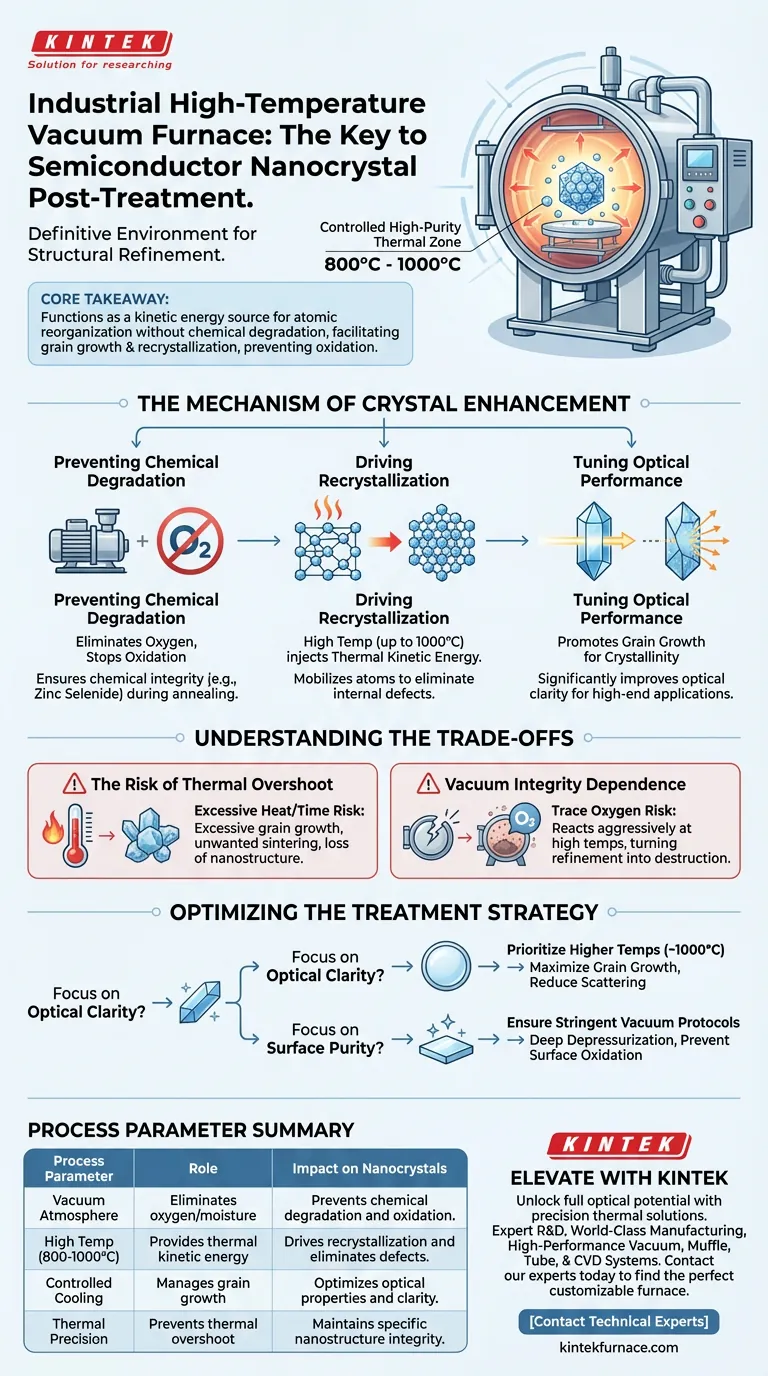

Un horno de vacío industrial de alta temperatura sirve como el entorno definitivo para el refinamiento estructural en el postratamiento de los nanocristales semiconductores. Crea una zona térmica controlada y de alta pureza —que opera típicamente entre 800 °C y 1000 °C— que impulsa la transición de materia prima a un componente óptico de alto rendimiento.

Conclusión principal El horno funciona como una fuente de energía cinética que reorganiza las estructuras atómicas sin degradación química. Al combinar alto calor con una atmósfera de vacío, facilita el crecimiento de grano y la recristalización necesarios, al tiempo que previene estrictamente la oxidación que de otro modo arruinaría las propiedades ópticas del material.

El Mecanismo de Mejora de Cristales

Prevención de la Degradación Química

El principal desafío en el tratamiento de nanocristales semiconductores, como el selenuro de zinc, es su reactividad a altas temperaturas.

En una atmósfera estándar, el calor requerido para el tratamiento causaría una oxidación inmediata y descontrolada. El horno de vacío elimina el oxígeno de la ecuación, asegurando que la integridad química de la muestra permanezca intacta durante largos ciclos de recocido.

Impulso de la Recristalización

El horno utiliza altas temperaturas (hasta 1000 °C) para inyectar energía cinética térmica en los nanocristales.

Esta energía moviliza los átomos dentro del material, permitiéndoles reorganizarse en una estructura más ordenada. Este proceso, conocido como recristalización, elimina defectos internos y tensiones acumuladas durante etapas anteriores de síntesis.

Ajuste del Rendimiento Óptico

El objetivo final de este postratamiento es la mejora de las propiedades ópticas.

A medida que el material se recristaliza, el proceso promueve el crecimiento de grano. Los granos más grandes y sin defectos mejoran significativamente la cristalinidad del material. Esta perfección estructural es directamente responsable del rendimiento óptico superior requerido en aplicaciones de semiconductores de alta gama.

Comprensión de las Compensaciones

El Riesgo de Sobretensión Térmica

Si bien el calor es necesario para ordenar la red cristalina, el exceso de energía térmica puede ser perjudicial.

Si la temperatura excede la tolerancia del material o el ciclo es demasiado largo, se corre el riesgo de un crecimiento de grano excesivo o una sinterización no deseada. Esto puede llevar a una pérdida de las características específicas de la nanoestructura que se pretendía preservar.

Dependencia de la Integridad del Vacío

El éxito de todo el proceso depende de la calidad del vacío.

A 1000 °C, incluso cantidades mínimas de oxígeno debido a una fuga menor o a un bombeo insuficiente reaccionarán agresivamente con el material semiconductor. Esto convierte al horno de una herramienta de refinamiento en un entorno destructivo, que podría arruinar todo el lote.

Optimización de la Estrategia de Tratamiento

Para maximizar la eficacia del proceso de postratamiento, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la Claridad Óptica: Priorice temperaturas más altas (cerca de 1000 °C) para maximizar el crecimiento de grano y reducir los centros de dispersión dentro de la red cristalina.

- Si su enfoque principal es la Pureza de Superficie: Asegúrese de que sus protocolos de vacío sean rigurosos, centrándose en la despresurización profunda para prevenir cualquier oxidación superficial durante el ciclo de recocido.

El horno de vacío industrial no es solo un calentador; es un instrumento de precisión para dictar la calidad y eficiencia finales de los materiales semiconductores.

Tabla Resumen:

| Parámetro del Proceso | Rol en el Postratamiento | Impacto en los Nanocristales |

|---|---|---|

| Atmósfera de Vacío | Elimina oxígeno/humedad | Previene la degradación química y la oxidación |

| Alta Temperatura (800-1000 °C) | Proporciona energía cinética térmica | Impulsa la recristalización y elimina defectos |

| Enfriamiento Controlado | Gestiona el crecimiento de grano | Optimiza las propiedades ópticas y la claridad |

| Precisión Térmica | Previene la sobretensión térmica | Mantiene la integridad de la nanoestructura específica |

Mejore su Investigación de Semiconductores con KINTEK

Desbloquee todo el potencial óptico de sus materiales con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento diseñados específicamente para las rigurosas demandas del postratamiento de semiconductores.

Ya sea que necesite atmósferas estrictamente controladas para el crecimiento de grano o hornos de alta temperatura personalizables para la síntesis única de nanocristales, KINTEK ofrece la confiabilidad que su laboratorio requiere.

¿Listo para refinar su proceso? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál era la configuración de aislamiento tradicional en los hornos de vacío y cómo ha cambiado? Descubra el moderno sistema totalmente de fieltro

- ¿Cuáles son los principales beneficios de la tecnología de tratamiento térmico al vacío? Lograr un control metalúrgico y una calidad superiores

- ¿Cuáles son las ventajas clave de usar hornos de vacío continuos en el tratamiento térmico de metales? Aumente la eficiencia y la calidad

- ¿Cómo se utiliza un horno de solidificación direccional para eliminar impurezas metálicas del silicio? Lograr pureza de grado solar

- ¿Cómo controla un horno de envejecimiento al vacío de alta precisión la precipitación en superaleaciones? Ingeniería de Fases Gamma Prime

- ¿Cómo se calientan la mayoría de los hornos de vacío? Descubra los métodos de calentamiento principales y sus aplicaciones

- ¿Por qué usar un horno de recocido a alta temperatura para el tratamiento térmico de la aleación Fe–32Ni? Lograr consistencia microestructural

- ¿Cuáles son los indicadores clave para medir el rendimiento de los equipos de tratamiento térmico al vacío? Optimice su proceso con KINTEK