En esencia, la mayoría de los hornos de vacío se calientan mediante resistencia eléctrica. Este proceso implica hacer pasar una corriente eléctrica alta a través de elementos calefactores especializados, que resisten el flujo de electricidad y convierten esa energía eléctrica en calor dentro de la cámara aislada del horno. El material específico utilizado para estos elementos —normalmente grafito, cerámica o un metal refractario— es el factor determinante en el rendimiento y la aplicación del horno.

La elección de la tecnología de calentamiento en un horno de vacío no es arbitraria; es una decisión crítica de ingeniería. La selección entre una zona caliente basada en grafito o una de metal completo dicta directamente la idoneidad del horno para un proceso industrial determinado, equilibrando la limpieza, la capacidad de temperatura y el coste.

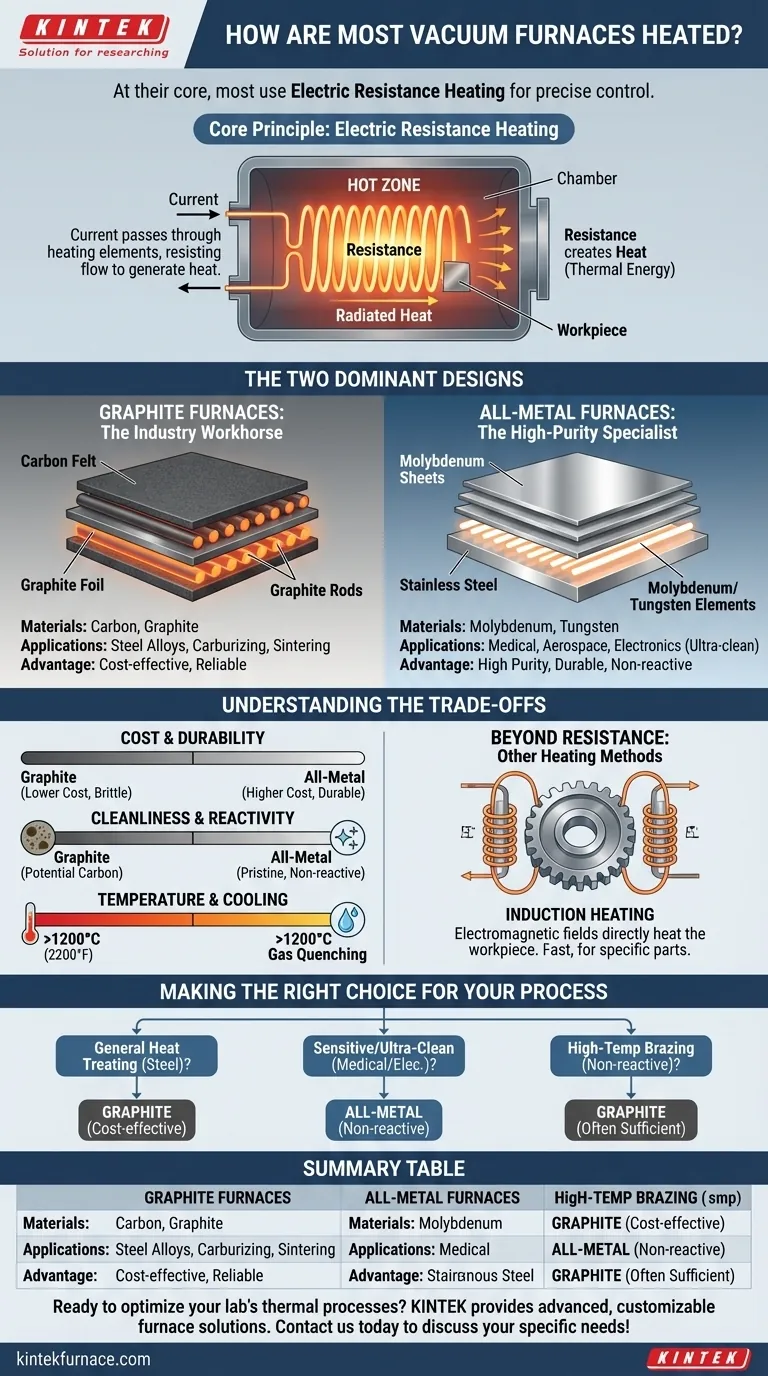

El principio fundamental: Calentamiento por resistencia eléctrica

La gran mayoría de los hornos de vacío funcionan con el principio simple y fiable del calentamiento por resistencia. Este método proporciona una excelente uniformidad y control de la temperatura, lo cual es fundamental para procesos térmicos sensibles.

Cómo funciona

El calentamiento por resistencia eléctrica funciona de manera muy parecida al elemento incandescente de una tostadora. Se envía una corriente eléctrica controlada a través de elementos calefactores hechos de materiales con alta resistencia eléctrica. Esta resistencia hace que los elementos se calienten significativamente, irradiando energía térmica por toda la cámara del horno.

El concepto de "Zona Caliente"

Estos elementos calefactores están dispuestos dentro de una cámara altamente aislada conocida como la zona caliente. El propósito de la zona caliente es contener el calor, proteger la vasija exterior del horno y asegurar que la energía se centre en la pieza de trabajo. La construcción de esta zona es la principal diferencia entre los tipos de hornos.

Los dos diseños dominantes: Grafito frente a Metal Completo

Aunque el principio es el mismo, los materiales utilizados para construir la zona caliente crean dos categorías distintas de hornos, cada una con puntos fuertes específicos.

Hornos de Grafito: El caballo de batalla de la industria

Las zonas calientes basadas en grafito son la configuración más común. Se construyen con capas de fieltro de carbono y lámina de grafito para aislamiento, con robustas barras o varillas de grafito que sirven como elementos calefactores.

Este diseño es altamente efectivo y relativamente económico, lo que lo convierte en el estándar para una amplia gama de aplicaciones como el tratamiento térmico de aleaciones de acero, la cementación al vacío (endurecimiento superficial) y los procesos de sinterización.

Hornos de Metal Completo: El especialista en alta pureza

Las zonas calientes de metal completo están diseñadas para aplicaciones que exigen una limpieza excepcional. El aislamiento consiste en láminas superpuestas de molibdeno y acero inoxidable, y los elementos calefactores también están hechos de metales refractarios como molibdeno o tungsteno.

Esta construcción evita las partículas de carbono que pueden desprenderse del grafito, lo que la hace esencial para el procesamiento ultralimpio de materiales para las industrias médica, aeroespacial y electrónica, donde la contaminación no es una opción.

Comprender las compensaciones

Elegir entre un diseño de grafito y uno de metal completo implica un conjunto claro de compensaciones de ingeniería. Los requisitos de su proceso dictarán cuál es la elección apropiada.

Coste y durabilidad

El grafito es significativamente más rentable de fabricar y reemplazar, lo que lo convierte en la opción económica por defecto. Sin embargo, puede ser quebradizo y susceptible a daños. Las zonas calientes de metal completo son más caras, pero ofrecen mayor durabilidad y una vida útil operativa más larga si se utilizan correctamente.

Limpieza y reactividad

Esta es la distinción más crítica. Los hornos de grafito no son adecuados para procesos donde la contaminación por carbono es una preocupación. Los hornos de metal completo proporcionan un entorno prístino y no reactivo, lo cual es obligatorio para procesar materiales reactivos como el titanio o implantes médicos de alta pureza.

Temperatura y refrigeración

Ambos diseños pueden alcanzar temperaturas muy altas, a menudo muy por encima de los 1200 °C (2200 °F). Después del ciclo de calentamiento, se utiliza un proceso llamado temple con gas para un enfriamiento rápido. Se hace circular un gas inerte como el argón a través de la zona caliente y un intercambiador de calor para bajar las piezas a una temperatura segura para su manipulación.

Más allá de la resistencia: otros métodos de calentamiento

Aunque son menos comunes, existen otros métodos de calentamiento especializados para casos de uso específicos.

Calentamiento por Inducción

El calentamiento por inducción utiliza campos electromagnéticos para generar calor directamente dentro de la pieza de trabajo metálica, en lugar de calentar toda la cámara. Esto puede ser extremadamente rápido y eficiente, pero normalmente se limita a geometrías y materiales de piezas específicos.

Tomar la decisión correcta para su proceso

El sistema de calentamiento óptimo está dictado completamente por las exigencias de su aplicación. Comprender su objetivo principal es el primer paso para seleccionar la tecnología de horno adecuada.

- Si su objetivo principal es el tratamiento térmico general de aleaciones de acero: Un horno de grafito proporciona el rendimiento más rentable y fiable para aplicaciones industriales estándar.

- Si su objetivo principal es procesar componentes médicos o electrónicos altamente sensibles: Un horno de metal completo es la única opción para garantizar el entorno ultralimpio y no reactivo necesario.

- Si su objetivo principal es la soldadura fuerte (brazing) o sinterización a alta temperatura de materiales no reactivos: Un horno de grafito suele ser suficiente y más económico, siempre que sea aceptable una transferencia mínima de carbono.

En última instancia, comprender la función y las compensaciones de la zona caliente del horno le permite adaptar la tecnología correcta a su objetivo de ingeniería específico.

Tabla de resumen:

| Método de Calentamiento | Materiales Clave | Aplicaciones Comunes | Ventajas Clave |

|---|---|---|---|

| Resistencia Eléctrica (Grafito) | Elementos de grafito, aislamiento de fieltro de carbono | Tratamiento térmico de aleaciones de acero, cementación al vacío, sinterización | Rentable, fiable, bueno para uso general |

| Resistencia Eléctrica (Metal Completo) | Elementos de molibdeno/tungsteno, aislamiento metálico | Procesos ultralimpios para aplicaciones médicas, aeroespaciales y electrónicas | Alta pureza, duradero, entorno no reactivo |

| Calentamiento por Inducción | Campos electromagnéticos (calentamiento directo de la pieza) | Geometrías específicas, calentamiento rápido | Rápido, eficiente para ciertos materiales |

¿Listo para optimizar los procesos térmicos de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Tanto si necesita hornos de grafito rentables para el tratamiento térmico general como sistemas de metal completo ultralimpios para aplicaciones sensibles, ofrecemos soluciones personalizadas para mejorar la eficiencia y los resultados. Contáctenos hoy para analizar sus necesidades específicas y descubrir cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga