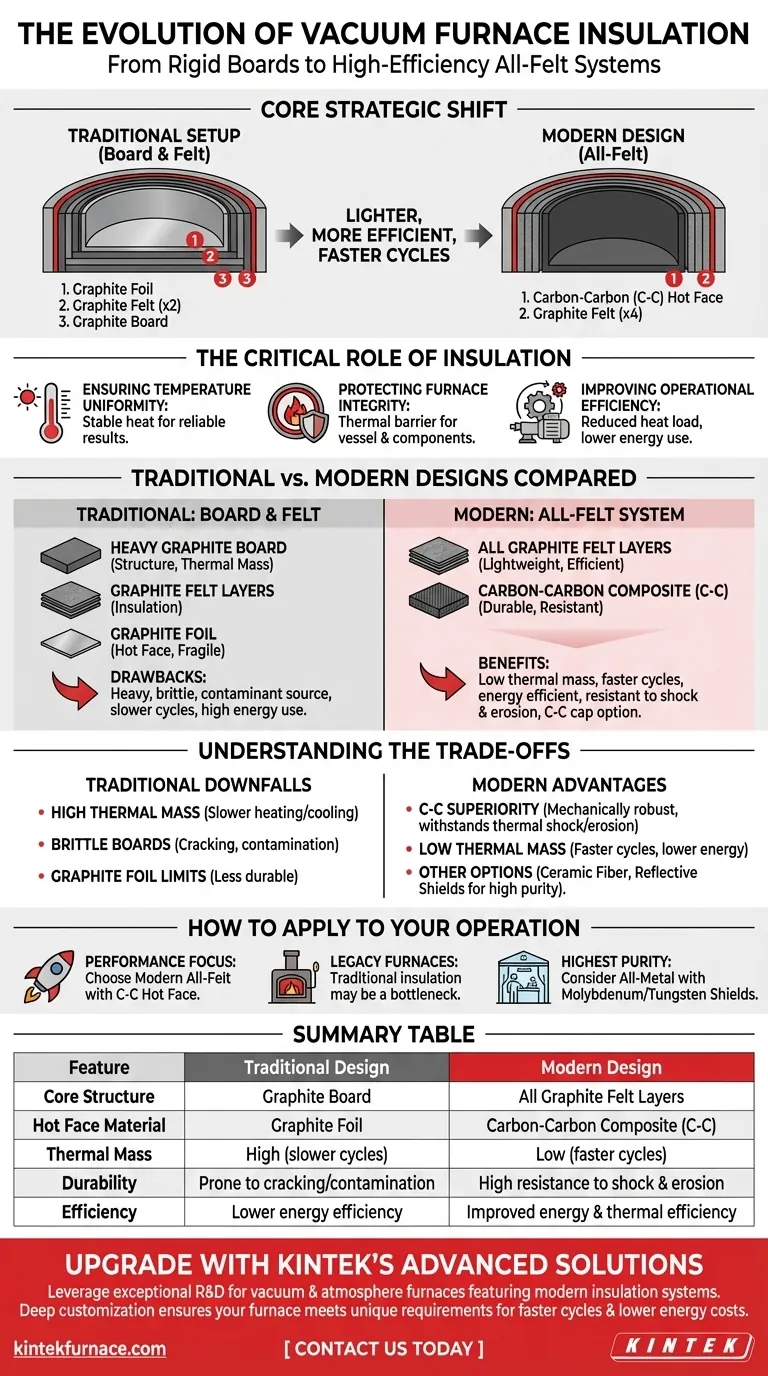

En esencia, la evolución del aislamiento de los hornos de vacío refleja un cambio estratégico de un enfoque rígido y multimaterial a un sistema más ligero, más eficiente y totalmente de fieltro. La configuración tradicional combinaba un tablero de grafito de una pulgada con dos capas de fieltro de grafito de media pulgada, protegidas por una lámina de grafito. Los diseños modernos han reemplazado esto con cuatro capas de fieltro de grafito de media pulgada detrás de una cara caliente de compuesto de carbono-carbono duradera y delgada.

El cambio fundamental en el aislamiento de los hornos de vacío es un alejamiento de los tableros de grafito pesados y quebradizos hacia paquetes totalmente de fieltro más ligeros y térmicamente más eficientes. Este enfoque moderno, protegido por una cara caliente duradera de carbono-carbono, mejora el rendimiento, reduce los tiempos de ciclo y aumenta la longevidad.

El papel crítico del aislamiento del horno

Antes de analizar los cambios de diseño, es esencial comprender por qué el aislamiento es tan fundamental para el funcionamiento de los hornos de vacío. No se trata meramente de contener el calor.

Garantizar la uniformidad de la temperatura

Un aislamiento adecuado es el mecanismo principal para mantener una temperatura estable y uniforme dentro de la zona caliente. Esta consistencia es innegociable para lograr resultados metalúrgicos fiables y repetibles.

Protección de la integridad del horno

Las temperaturas extremas dentro de la zona caliente pueden dañar la envoltura exterior del horno y sus componentes críticos. El paquete de aislamiento actúa como una barrera térmica vital, protegiendo la integridad estructural del sistema.

Mejora de la eficiencia operativa

Un paquete de aislamiento eficaz impacta directamente en la eficiencia. Minimiza la carga de calor en el sistema de bombeo de vacío, lo que puede reducir los tiempos de evacuación y disminuir el consumo total de energía durante un ciclo.

Diseños de aislamiento tradicionales vs. modernos

El cambio en la estrategia de aislamiento fue impulsado por la búsqueda de un mejor rendimiento térmico, durabilidad y eficiencia operativa.

El enfoque tradicional de "tablero y fieltro"

El diseño clásico era un sistema en capas. Un tablero de grafito proporcionaba rigidez estructural, mientras que las capas de fieltro de grafito servían como aislamiento primario. Todo este paquete estaba típicamente protegido del ambiente de la zona caliente por una capa de lámina de grafito.

Esta combinación era funcional pero tenía inconvenientes inherentes. El tablero era pesado, quebradizo y podía absorber contaminantes con el tiempo.

El moderno sistema "totalmente de fieltro"

El estándar actual reemplaza completamente el tablero. Utiliza múltiples capas de fieltro de grafito (a menudo cuatro capas de media pulgada) para crear un paquete de aislamiento más ligero y térmicamente más eficiente.

La innovación clave es la cara caliente. En lugar de una lámina frágil, los hornos modernos utilizan una lámina delgada de compuesto de carbono-carbono (C-C). Este material es excepcionalmente fuerte, ligero y altamente resistente al choque térmico y a la erosión por gases.

Para sistemas de enfriamiento por gas de alta velocidad, también se puede añadir un escudo de tapa de C-C para proteger la parte superior e inferior del aislamiento de la intensa erosión por "viento".

Comprendiendo las compensaciones

El paso a un diseño totalmente de fieltro y C-C fue una respuesta directa a las limitaciones del enfoque tradicional.

La desventaja de los tableros de grafito

Los tableros de grafito, si bien proporcionan estructura, también añaden una significativa masa térmica. Esto significa que absorben y retienen más calor, lo que lleva a ciclos de calentamiento y enfriamiento más largos y un mayor consumo de energía. También son propensos a agrietarse y a crear polvo, lo que puede contaminar el horno.

La superioridad de los compuestos de carbono-carbono

Los compuestos de C-C ofrecen la combinación ideal de propiedades para una cara caliente. Son mecánicamente robustos, pueden soportar cambios rápidos de temperatura sin agrietarse y son mucho más resistentes a la erosión de los gases de proceso que la simple lámina de grafito.

Otras consideraciones de materiales

Aunque el aislamiento a base de carbono es común, no es la única opción. Para ciertas aplicaciones, se utilizan otros materiales.

Los paneles de fibra cerámica ofrecen un buen aislamiento, pero pueden tener limitaciones a temperaturas muy altas o en ciertas atmósferas. Los escudos reflectantes, típicamente hechos de molibdeno o tungsteno, se utilizan en aplicaciones de ultra alto vacío o alta pureza donde la desgasificación de carbono es una preocupación.

Cómo aplicar esto a su operación

Comprender esta evolución le ayuda a tomar decisiones informadas sobre el mantenimiento, las actualizaciones y la selección del horno.

- Si su enfoque principal es el rendimiento y la eficiencia: El moderno sistema totalmente de fieltro con una cara caliente de carbono-carbono es la elección definitiva para ciclos más rápidos, menores costos de energía y una vida útil más larga.

- Si está operando un horno antiguo: Tenga en cuenta que el aislamiento tradicional de tablero y fieltro puede ser un cuello de botella para el tiempo de ciclo y una fuente potencial de contaminación por partículas.

- Si su proceso exige la máxima pureza: Es posible que deba mirar más allá del carbono y considerar un horno con una zona caliente totalmente metálica utilizando escudos reflectantes hechos de molibdeno o tungsteno.

Al elegir el paquete de aislamiento que se alinea con sus objetivos de proceso específicos, usted controla directamente la eficiencia, la fiabilidad y la calidad de sus operaciones de procesamiento térmico.

Tabla resumen:

| Característica | Diseño tradicional | Diseño moderno |

|---|---|---|

| Estructura central | Tablero de grafito | Todas las capas de fieltro de grafito |

| Material de la cara caliente | Lámina de grafito | Compuesto de carbono-carbono (C-C) |

| Masa térmica | Alta (ciclos más lentos) | Baja (ciclos más rápidos) |

| Durabilidad | Propenso a agrietarse/contaminarse | Alta resistencia a golpes y erosión |

| Eficiencia | Menor eficiencia energética | Eficiencia energética y térmica mejoradas |

Mejore las capacidades de procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de vacío y atmósfera con sistemas de aislamiento modernos y de alto rendimiento. Nuestra sólida capacidad de personalización profunda garantiza que su horno cumpla con precisión los requisitos experimentales únicos para ciclos más rápidos, menores costos de energía y resultados superiores. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo