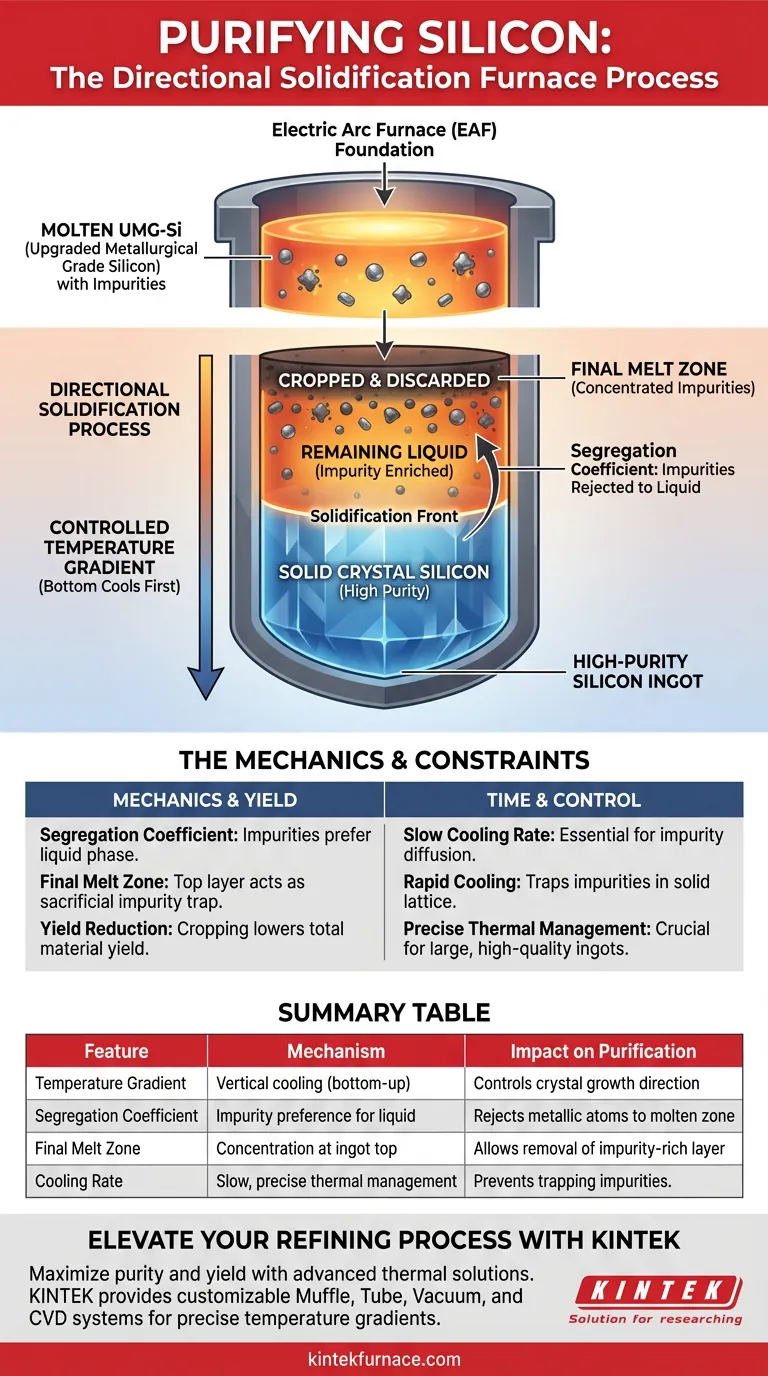

Un horno de solidificación direccional purifica el silicio de grado metalúrgico mejorado (UMG-Si) al explotar las diferencias de solubilidad de las impurezas durante el enfriamiento. Al establecer un gradiente de temperatura preciso, el horno fuerza al silicio a cristalizar lentamente desde el fondo del crisol hacia arriba, separando eficazmente el silicio puro de los contaminantes metálicos.

El mecanismo central se basa en el coeficiente de segregación de las impurezas metálicas. Dado que estas impurezas prefieren permanecer en el estado líquido fundido en lugar de en la estructura cristalina sólida, son continuamente rechazadas por el silicio que se solidifica y empujadas hacia arriba hacia la "zona de fusión" final en la parte superior del lingote.

La Mecánica de la Purificación

Gradientes de Temperatura Controlados

El horno no enfría el silicio de manera uniforme. En cambio, mantiene un estricto gradiente de temperatura que asegura que el fondo del crisol se enfríe primero.

Esto permite que el frente de solidificación se mueva verticalmente, de abajo hacia arriba, de manera controlada.

El Papel de los Coeficientes de Segregación

El principio químico que impulsa esta purificación es la diferencia en los coeficientes de segregación entre las fases sólida y líquida.

Las impurezas metálicas tienen una solubilidad mucho mayor en silicio líquido que en silicio sólido. En consecuencia, a medida que los átomos de silicio se bloquean en una red cristalina, rechazan los átomos metálicos extraños.

Concentración en la Zona de Fusión Final

A medida que el frente de solidificación avanza hacia arriba, la concentración de impurezas rechazadas en el líquido restante aumenta.

Eventualmente, la mayoría de estas impurezas metálicas quedan atrapadas en la capa superior del lingote, conocida como la zona de fusión final. Esto permite que la mayor parte del lingote debajo permanezca altamente pura.

Contextualización del Proceso

La Base: Horno de Arco Eléctrico

Es importante comprender dónde encaja esto en la cadena de producción. El Horno de Arco Eléctrico (EAF) sirve como la base inicial.

El EAF facilita las reacciones de reducción que crean el silicio de grado metalúrgico inicial. La solidificación direccional actúa entonces como el paso de refinación posterior para eliminar las impurezas metálicas dejadas por el proceso EAF.

Comprensión de las Restricciones

Rendimiento vs. Pureza

Aunque efectivo, este proceso crea un producto de desecho necesario.

Debido a que las impurezas se concentran en la parte superior del lingote, esta sección actúa como una capa "sacrificial". La porción superior debe ser eliminada mecánicamente (recortada) y desechada para acceder al silicio de alta pureza debajo, lo que resulta en una reducción del rendimiento total del material.

Tiempo y Control

La efectividad de la eliminación de impurezas está directamente ligada a la velocidad de solidificación.

Si el enfriamiento es demasiado rápido, las impurezas no tendrán tiempo de difundirse en el líquido y quedarán atrapadas dentro del cristal sólido. Por lo tanto, el proceso requiere paciencia y una gestión térmica precisa para garantizar lingotes de alta calidad y gran área.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la solidificación direccional, debe verla como parte de un sistema más grande.

- Si su enfoque principal es maximizar la pureza: Asegúrese de que su sistema de control térmico mantenga un frente de solidificación lento y estable para evitar el atrapamiento de impurezas.

- Si su enfoque principal es la eficiencia del proceso: Optimice la calidad de la materia prima de la etapa del Horno de Arco Eléctrico para minimizar la carga inicial de impurezas antes de que comience la solidificación.

El éxito radica en equilibrar la velocidad del gradiente de temperatura con las limitaciones físicas de la segregación de impurezas.

Tabla Resumen:

| Característica | Mecanismo | Impacto en la Purificación |

|---|---|---|

| Gradiente de Temperatura | Enfriamiento vertical de abajo hacia arriba | Controla la dirección del crecimiento del cristal |

| Coeficiente de Segregación | Preferencia de impurezas por la fase líquida | Rechaza átomos metálicos en la zona fundida |

| Zona de Fusión Final | Concentración en la parte superior del lingote | Permite la fácil eliminación de la capa rica en impurezas |

| Velocidad de Enfriamiento | Gestión térmica lenta y precisa | Evita el atrapamiento de impurezas en la red sólida |

Mejore su Proceso de Refinación de Silicio con KINTEK

Maximice la pureza y el rendimiento de su material con soluciones térmicas avanzadas de KINTEK. Como expertos en sistemas de laboratorio de alta temperatura, entendemos que la precisión es la clave para una solidificación direccional efectiva.

Ya sea que esté refinando silicio de grado metalúrgico o desarrollando materiales semiconductores de próxima generación, KINTEK proporciona los sistemas de Muffle, Tubo, Vacío y CVD de alto rendimiento que necesita. Nuestros hornos son totalmente personalizables y respaldados por I+D experto para cumplir con sus requisitos específicos de gradiente de temperatura.

¿Listo para optimizar su flujo de trabajo de purificación? Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura de laboratorio pueden aportar un control y eficiencia superiores a su laboratorio.

Guía Visual

Referencias

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- Recocido a 1200 °C para acero al silicio LPBF (Fe-Si): Mejora del rendimiento magnético suave

- ¿Por qué es necesario un horno de vacío para la impresión por fusión a alta temperatura? Garantiza microestructuras poliméricas sin defectos

- ¿Qué papel juega una cámara de vacío rápida en la medición de las tasas de evaporación? Lograr un tiempo de precisión en t=0

- ¿Cómo elegir entre un horno de vacío y un horno de atmósfera? Seleccione el horno adecuado para su proceso

- ¿Por qué se requiere un horno de tratamiento térmico al vacío para IN718-CuCrZr? Maximizar la resistencia del enlace bimetálico

- ¿Qué beneficios ofrece el tratamiento térmico al vacío sobre los métodos tradicionales? Logre una calidad y un control superiores del material

- ¿Qué materiales cerámicos se pueden procesar en hornos de tratamiento térmico al vacío? Desbloquee el procesamiento de alta pureza para cerámicas avanzadas

- ¿Qué tipo de horno se puede utilizar a alta temperatura? Desbloquee el calor extremo para sus aplicaciones