La elección entre un horno de vacío y un horno de atmósfera se reduce a un factor principal: si su objetivo es prevenir todas las reacciones químicas o promover una reacción específica y controlada. Un horno de vacío elimina la atmósfera para crear un ambiente puro y no reactivo, mientras que un horno de atmósfera reemplaza el aire con un gas específico para alterar intencionalmente la superficie del material.

La decisión central no se trata de qué horno calienta más, sino de cuál proporciona el entorno químico correcto para su proceso. Un horno de vacío es para lograr la pureza eliminando elementos reactivos, mientras que un horno de atmósfera es para lograr propiedades específicas añadiéndolos.

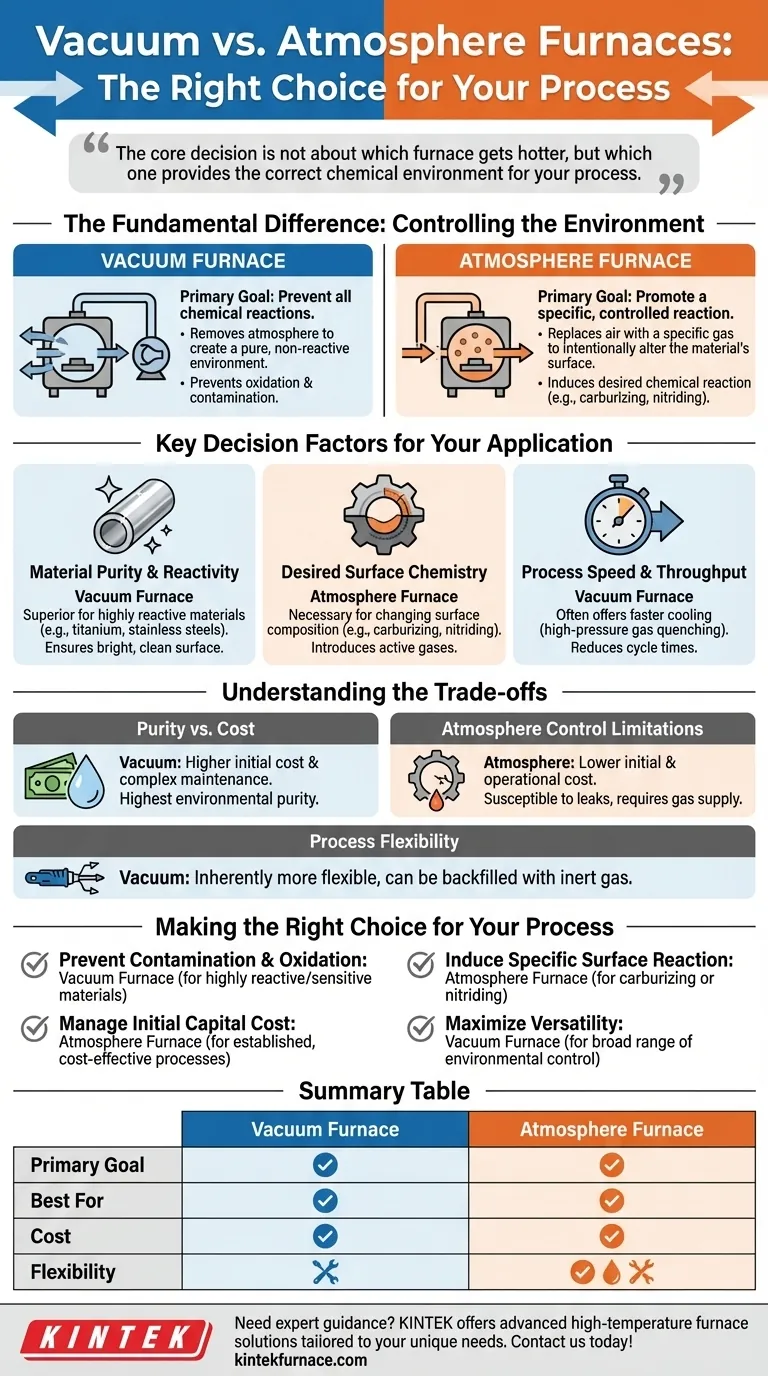

La diferencia fundamental: Controlar el entorno

La elección entre estos dos hornos se basa fundamentalmente en cómo se pretende controlar la química dentro de la cámara a altas temperaturas.

Cómo funciona un horno de vacío

Un horno de vacío funciona bombeando casi todo el aire y otros gases de una cámara sellada antes de que comience el calentamiento.

El objetivo principal es crear un entorno lo más cercano posible al vacío. Esto previene la oxidación y la contaminación de gases atmosféricos como el oxígeno, el nitrógeno y el vapor de agua, que pueden ser altamente reactivos con los materiales a temperaturas elevadas.

Cómo funciona un horno de atmósfera

Un horno de atmósfera funciona purgando primero el aire ambiente de su cámara y luego rellenándola con un gas o mezcla de gases cuidadosamente controlados.

El objetivo es crear una atmósfera artificial específica. Este entorno se utiliza para inducir una reacción química deseada en la superficie de la pieza, como la carburación (adición de carbono) o la nitruración (adición de nitrógeno). También se puede utilizar con gases inertes como el argón para simplemente prevenir la oxidación de una manera más rentable que un vacío completo.

Factores clave de decisión para su aplicación

Sus requisitos específicos de proceso dictarán qué tecnología es la elección adecuada.

Pureza y reactividad del material

Si está tratando térmicamente materiales que son altamente sensibles al oxígeno u otras impurezas, un horno de vacío es superior. Esto incluye materiales como titanio, metales refractarios y ciertos aceros inoxidables.

La eliminación casi total de los gases atmosféricos asegura que la superficie del material permanezca brillante, limpia y sin contaminar durante todo el ciclo de calentamiento y enfriamiento.

Química superficial deseada

Si su proceso requiere cambiar la composición química de la superficie del material, debe usar un horno de atmósfera.

Procesos como la carburación, nitruración y carbonitruración dependen de la introducción de gases activos (como metano o amoníaco) para difundir elementos en la superficie del acero y aumentar la dureza y la resistencia al desgaste. Esto es imposible en un vacío.

Velocidad y rendimiento del proceso

Los hornos de vacío, especialmente aquellos equipados con enfriamiento rápido por gas a alta presión, a menudo pueden ofrecer tasas de enfriamiento más rápidas que los hornos de atmósfera tradicionales que dependen del aceite o el enfriamiento lento por gas.

Este enfriamiento rápido y controlado puede reducir los tiempos de ciclo y, en algunos casos, minimizar la distorsión de las piezas, lo que lleva a un mayor rendimiento general.

Comprender las compensaciones

Ninguno de los hornos es universalmente "mejor". Cada uno viene con un conjunto distinto de compromisos relacionados con el costo, la pureza y la flexibilidad.

La ecuación pureza vs. costo

Los hornos de vacío proporcionan el más alto nivel de pureza ambiental, pero esto tiene un precio. Típicamente tienen un mayor costo de capital inicial y requisitos de mantenimiento más complejos debido a las bombas, sellos y sistemas de control.

Los hornos de atmósfera son generalmente menos costosos de comprar y operar para procesos estándar, lo que los convierte en una opción rentable cuando la pureza absoluta no es la preocupación principal.

Limitaciones del control de la atmósfera

Aunque un horno de vacío ofrece el entorno más puro, lograr un vacío perfecto es imposible. Siempre quedarán trazas de gas.

Por el contrario, los hornos de atmósfera son susceptibles a fugas que pueden introducir oxígeno o humedad, comprometiendo potencialmente el proceso. Mantener la integridad de la cámara y el suministro de gas es fundamental para obtener resultados consistentes.

Flexibilidad del proceso

Un horno de vacío es inherentemente más flexible. Puede operarse a varios niveles de vacío o reabastecerse con un gas inerte para actuar como un horno de atmósfera de alta pureza.

Un horno de atmósfera estándar, sin embargo, no puede generar un alto vacío. Esto hace que el horno de vacío sea una herramienta más versátil, especialmente para investigación y desarrollo o talleres que manejan una amplia variedad de materiales y procesos.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por el resultado específico que necesita lograr para su material.

- Si su enfoque principal es prevenir la contaminación y la oxidación: Un horno de vacío es la elección definitiva para procesar materiales altamente reactivos o sensibles.

- Si su enfoque principal es inducir una reacción superficial específica: Es necesario un horno de atmósfera para introducir los gases activos necesarios para procesos como la carburación o la nitruración.

- Si su enfoque principal es gestionar el costo de capital inicial para procesos establecidos: Un horno de atmósfera dedicado es a menudo la solución más económica cuando se requiere un entorno de gas específico y bien definido.

- Si su enfoque principal es maximizar la versatilidad para diversas aplicaciones: Un horno de vacío con capacidades de reabastecimiento de gas inerte ofrece la gama más amplia de control ambiental.

En última instancia, el horno adecuado es aquel que proporciona un control preciso y repetible sobre el entorno químico que su material requiere para lograr sus propiedades finales.

Tabla resumen:

| Factor | Horno de Vacío | Horno de Atmósfera |

|---|---|---|

| Objetivo Principal | Prevenir reacciones químicas eliminando la atmósfera | Promover reacciones específicas con gases controlados |

| Ideal para | Materiales altamente reactivos (p. ej., titanio, aceros inoxidables) | Tratamientos superficiales (p. ej., carburación, nitruración) |

| Costo | Mayores costos iniciales y de mantenimiento | Menores costos iniciales y operativos |

| Flexibilidad | Alta (puede reabastecerse con gases inertes) | Limitado a entornos de gas específicos |

¿Necesita asesoramiento experto para seleccionar el horno perfecto para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que requiera pureza, química superficial específica o un rendimiento rentable, podemos ayudarlo a lograr resultados precisos y repetibles. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado