En principio, los hornos de tratamiento térmico al vacío pueden procesar una gama de cerámicas avanzadas, no óxidas y de alta pureza. Estas incluyen más comúnmente cerámicas de alúmina transparente, cerámicas ferroeléctricas transparentes y varios cerámicas de nitruro, donde el control preciso de la atmósfera es fundamental para lograr las propiedades deseadas del material.

El valor principal de un horno de vacío para cerámicas no es solo la ausencia de aire, sino la capacidad de crear un ambiente ultrapuro y altamente controlado. Esto previene la oxidación y la contaminación, lo que permite la sinterización y purificación de materiales sensibles y de alto rendimiento que se verían comprometidos si se cocinaran en una atmósfera estándar.

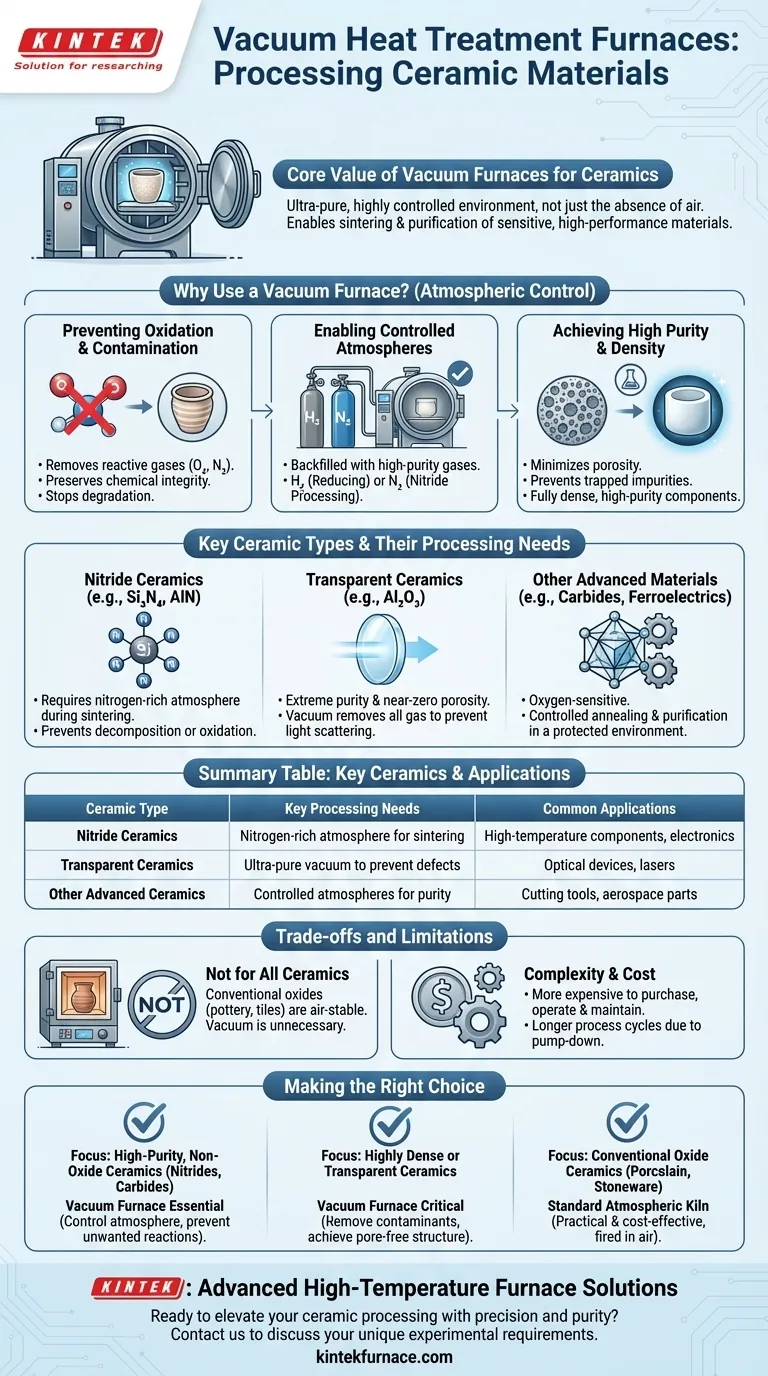

¿Por qué utilizar un horno de vacío para cerámicas?

La decisión de utilizar un horno de vacío está impulsada por la sensibilidad química del material cerámico a altas temperaturas. Los beneficios principales giran en torno al control de la atmósfera.

Prevención de la oxidación y la contaminación

A las temperaturas extremas requeridas para la sinterización, muchos materiales cerámicos avanzados pueden reaccionar con el oxígeno del aire. Esta oxidación puede degradar las propiedades del material, alterar su composición o impedir que alcance la densidad total.

Un horno de vacío elimina los gases reactivos como el oxígeno y el nitrógeno, creando un entorno limpio que preserva la integridad química del material.

Habilitación de atmósferas controladas

Después de crear un vacío para eliminar los contaminantes, el horno se puede rellenar con un gas específico de alta pureza. Esto crea una atmósfera controlada con precisión adaptada a las necesidades del material.

Las atmósferas utilizadas comúnmente incluyen hidrógeno (H₂), que actúa como agente reductor, y nitrógeno (N₂) de alta pureza, que es esencial para procesar cerámicas de nitruro.

Lograr alta pureza y densidad

La combinación de un vacío limpio y una atmósfera de gas controlada minimiza la porosidad y evita que las impurezas queden atrapadas en la estructura de la cerámica. Esto es esencial para producir componentes completamente densos y de alta pureza para aplicaciones exigentes.

Tipos clave de cerámica y sus necesidades de procesamiento

Diferentes cerámicas aprovechan la tecnología de horno de vacío por razones específicas. El proceso principal para formar estos materiales es la sinterización al vacío a alta temperatura, que une las partículas cerámicas.

Cerámicas de nitruro

Materiales como el nitruro de silicio (Si₃N₄) o el nitruro de aluminio (AlN) requieren una atmósfera rica en nitrógeno durante la sinterización. Cocinarlos al aire provocaría su descomposición u oxidación.

Un horno de vacío primero elimina el aire y luego introduce una presión parcial precisa de nitrógeno de alta pureza para crear las condiciones de procesamiento ideales.

Cerámicas transparentes

La alúmina transparente (Al₂O₃) y otras cerámicas ópticas exigen una pureza extrema y una porosidad casi nula. Cualquier impureza o poro diminuto dispersará la luz, haciendo que el material sea translúcido u opaco.

El entorno de vacío es fundamental para eliminar todo el gas y los contaminantes que podrían causar estos defectos de dispersión de la luz, a menudo seguido de la sinterización en un entorno de hidrógeno o vacío para lograr una transparencia total.

Otros materiales avanzados

Los principios también se aplican a otros materiales sensibles al oxígeno, como los carburos o ciertas composiciones ferroeléctricas. El horno permite procesos críticos como el recocido a alta temperatura y la purificación en un entorno protegido.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un horno de vacío es una herramienta especializada y no la solución para todo el procesamiento de cerámica.

No para todas las cerámicas

Las cerámicas de óxido convencionales, como las utilizadas para la alfarería, los azulejos o los aislantes básicos, son estables cuando se cocinan al aire. Utilizar un horno de vacío para estos materiales sería innecesariamente complejo y costoso.

Complejidad y coste

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que los hornos atmosféricos estándar. Los ciclos de proceso suelen ser más largos debido a la necesidad de evacuar el vacío y controlar cuidadosamente la atmósfera.

Compatibilidad del material y los gases

Los componentes internos del horno, como los elementos calefactores (por ejemplo, grafito, molibdeno) y el aislamiento, deben ser compatibles con los gases de proceso utilizados. Por ejemplo, introducir oxígeno a altas temperaturas puede dañar los elementos de grafito, lo que requiere una construcción de horno diferente.

Tomar la decisión correcta para su proceso cerámico

Su elección de tecnología de horno debe alinearse directamente con los requisitos químicos de su material y su objetivo final.

- Si su enfoque principal es producir cerámicas no óxidas de alta pureza (como nitruros o carburos): Un horno de vacío es esencial para controlar la atmósfera y prevenir reacciones no deseadas con el oxígeno.

- Si su enfoque principal es crear cerámicas altamente densas o transparentes: El entorno de vacío es fundamental para eliminar contaminantes y lograr la microestructura libre de poros necesaria para aplicaciones ópticas o de alto rendimiento.

- Si su enfoque principal es procesar cerámicas de óxido convencionales (como porcelana o gres): Un horno atmosférico estándar es la opción más práctica y rentable, ya que estos materiales están diseñados para cocerse al aire.

En última instancia, la selección de un horno de vacío es una decisión estratégica impulsada por los requisitos químicos y físicos únicos del material avanzado que pretende crear.

Tabla de resumen:

| Tipo de cerámica | Necesidades clave de procesamiento | Aplicaciones comunes |

|---|---|---|

| Cerámicas de nitruro (p. ej., Si₃N₄, AlN) | Atmósfera rica en nitrógeno para la sinterización | Componentes de alta temperatura, electrónica |

| Cerámicas transparentes (p. ej., Al₂O₃) | Vacío ultrapuro para prevenir defectos | Dispositivos ópticos, láseres |

| Otras cerámicas avanzadas (p. ej., carburos) | Atmósferas controladas para la pureza | Herramientas de corte, piezas aeroespaciales |

¿Listo para elevar su procesamiento de cerámica con precisión y pureza? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de caja, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden ayudarlo a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura