Para lograr las temperaturas más altas posibles, un horno eléctrico es la elección definitiva. Si bien los hornos de combustión son comunes, no pueden igualar el calor extremo generado por los métodos eléctricos, que pueden oscilar entre 1800°C y más de 3000°C, dependiendo del diseño y la aplicación específicos.

Si bien la respuesta simple es "horno eléctrico", la decisión crítica radica en elegir el tipo correcto de horno eléctrico. Su elección dependerá de la temperatura requerida, la necesidad de control atmosférico y el material con el que esté trabajando.

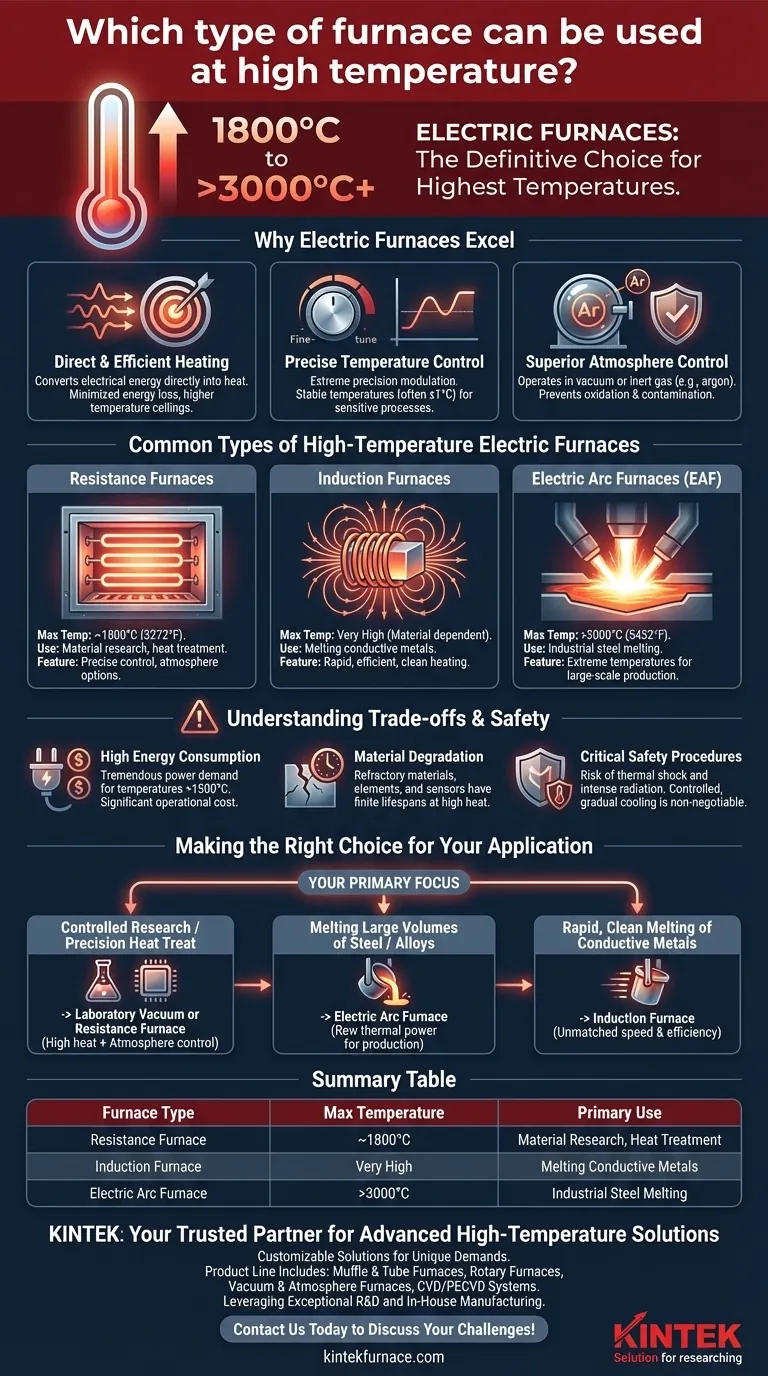

Por qué los hornos eléctricos sobresalen a altas temperaturas

Los hornos eléctricos no están limitados por la termodinámica de la combustión de combustible. En cambio, convierten la energía eléctrica directamente en calor, lo que permite un mayor control y techos de temperatura más altos.

Calentamiento directo y eficiente

Los métodos de calentamiento eléctrico, como la resistencia, la inducción o el arco, son increíblemente directos. El calor se genera precisamente donde se necesita, minimizando la pérdida de energía al entorno circundante y permitiendo que el sistema alcance temperaturas imposibles para las llamas de combustibles fósiles.

Control preciso de la temperatura

La energía eléctrica se puede modular con extrema precisión. Esto permite que los hornos industriales y de laboratorio mantengan una temperatura estable, a menudo dentro de un solo grado del punto de ajuste, lo cual es crítico para el procesamiento de materiales sensibles y la investigación.

Control superior de la atmósfera

A diferencia de los hornos de combustión que producen gases de escape como CO2 y vapor de agua, los hornos eléctricos pueden operar con una atmósfera controlada. Pueden crear un vacío casi perfecto o llenarse con un gas inerte (como el argón), evitando la oxidación y la contaminación de los materiales a temperaturas extremas.

Tipos comunes de hornos eléctricos de alta temperatura

El término "horno eléctrico" cubre varias tecnologías distintas, cada una adecuada para diferentes rangos de temperatura y tareas.

Hornos de resistencia

Estos son comunes en laboratorios y para aplicaciones de tratamiento térmico. Utilizan elementos calefactores hechos de materiales como carburo de silicio o disiliciuro de molibdeno que se calientan al pasar la electricidad a través de ellos. Operan de manera confiable a temperaturas de hasta aproximadamente 1800°C (3272°F).

Hornos de inducción

Un horno de inducción utiliza potentes electroimanes para inducir una corriente eléctrica directamente dentro del material que se calienta (que debe ser eléctricamente conductor). Este proceso es extremadamente rápido y eficiente, utilizado para fundir metales y para la síntesis de materiales de alta pureza.

Hornos de arco eléctrico (EAF)

Esta es la tecnología utilizada para alcanzar las temperaturas más altas. Un EAF crea un arco eléctrico masivo, esencialmente un rayo continuo, entre electrodos de grafito y el material objetivo. La inmensa energía del arco puede alcanzar temperaturas superiores a los 3000°C (5432°F) y se utiliza principalmente para fundir chatarra de acero.

Comprensión de las compensaciones y la seguridad

Operar a temperaturas extremas introduce desafíos significativos y requiere protocolos estrictos.

Alto consumo de energía

Alcanzar y mantener temperaturas superiores a 1500°C exige una enorme cantidad de energía eléctrica. Los costos operativos, particularmente para grandes hornos de arco o inducción, son una consideración principal.

Degradación del material

El horno en sí debe construirse con materiales refractarios avanzados para soportar el calor interno. Los elementos calefactores, los termopares y el aislamiento tienen una vida útil finita y se degradan más rápidamente a temperaturas de funcionamiento más altas.

Procedimientos de seguridad críticos

Los hornos de alta temperatura son inherentemente peligrosos. El choque térmico puede romper los componentes si el horno se enfría o se calienta demasiado rápido. Abrir la puerta de un horno a altas temperaturas (por ejemplo, por encima de 600°C) puede causar daños catastróficos y exponer a los operadores a una intensa radiación térmica. Un ciclo de enfriamiento gradual y controlado es innegociable.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, debe ir más allá de la temperatura máxima y considerar los requisitos del proceso.

- Si su enfoque principal es la investigación de materiales controlada o el tratamiento térmico de precisión: Un horno de vacío o de resistencia de laboratorio ofrece la combinación vital de alto calor y control de la atmósfera.

- Si su enfoque principal es la fusión de grandes volúmenes de acero u otras aleaciones de alto punto de fusión: Un horno de arco eléctrico proporciona la potencia térmica bruta necesaria para la producción a escala industrial.

- Si su enfoque principal es la fusión rápida y limpia de metales conductores: Un horno de inducción ofrece una velocidad y eficiencia inigualables para aplicaciones de fundición y metalurgia.

En última instancia, hacer coincidir la tecnología de calentamiento y los controles ambientales del horno con su material y proceso específicos es la clave para el éxito del trabajo a alta temperatura.

Tabla resumen:

| Tipo de horno | Temperatura máxima | Uso principal | Característica clave |

|---|---|---|---|

| Horno de resistencia | Hasta ~1800°C | Investigación de materiales, tratamiento térmico | Control preciso de la temperatura, control de la atmósfera |

| Horno de inducción | Muy alta (depende del material) | Fusión de metales conductores | Calentamiento rápido, eficiente y limpio |

| Horno de arco eléctrico (EAF) | >3000°C | Fusión industrial de acero | Temperaturas extremas para producción a gran escala |

¿Listo para encontrar su solución perfecta de alta temperatura?

KINTEK es su socio de confianza para soluciones avanzadas de hornos de alta temperatura. Entendemos que cada aplicación tiene demandas únicas de temperatura, atmósfera y precisión.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios una línea de productos integral, que incluye:

- Hornos de mufla y tubulares para aplicaciones de atmósfera controlada

- Hornos rotatorios para procesamiento continuo

- Hornos de vacío y atmósfera para entornos libres de contaminación

- Sistemas CVD/PECVD para síntesis avanzada de materiales

Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción únicos, ya sea que necesite una estabilidad de temperatura precisa o calor extremo para la fusión industrial.

Contáctenos hoy mismo para discutir sus desafíos de alta temperatura y deje que nuestros expertos le ayuden a seleccionar o personalizar el horno ideal para su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el proceso de trabajo de un horno de recocido al vacío? Logre una calidad de material superior con control de precisión

- ¿Qué beneficios proporciona el vacío en un horno de soldadura fuerte al vacío? Logre uniones más fuertes y limpias con precisión

- ¿Cómo se aplican los hornos de vacío en la industria de los semiconductores? Esenciales para la fabricación de chips de alta pureza

- ¿Por qué se utilizan ventanas de vanadio en hornos de vacío para dispersión de neutrones? Lograr la máxima integridad de la señal para SDSS2507

- ¿Cómo logra un horno de recocido al vacío un control de temperatura preciso? Descubra el calentamiento uniforme para obtener resultados superiores

- ¿Cuál es la diferencia entre el endurecimiento al vacío y el endurecimiento normal? Una guía para una calidad de superficie superior

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para PB2T-TEG-TiO2-X? Protege polímeros sensibles y previene la oxidación

- ¿Cómo aumentar la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo