En esencia, un horno de porcelana en metalurgia es una cámara de alta temperatura utilizada para procesos específicos de tratamiento térmico. Sirve principalmente para ejecutar dos funciones críticas: el recocido, que ablanda los metales y alivia las tensiones internas, y la sinterización, que fusiona polvos metálicos en una masa sólida y densa. Estos procesos alteran fundamentalmente la estructura interna de un metal para lograr las propiedades mecánicas deseadas.

El término "horno de porcelana" a menudo se refiere a un horno de tratamiento térmico de uso general. La decisión verdaderamente crítica en metalurgia no es sobre el material del horno en sí, sino sobre la elección del proceso correcto —como la sinterización o el recocido— y el ambiente correcto —como el vacío o una atmósfera inerte— para lograr un resultado material específico.

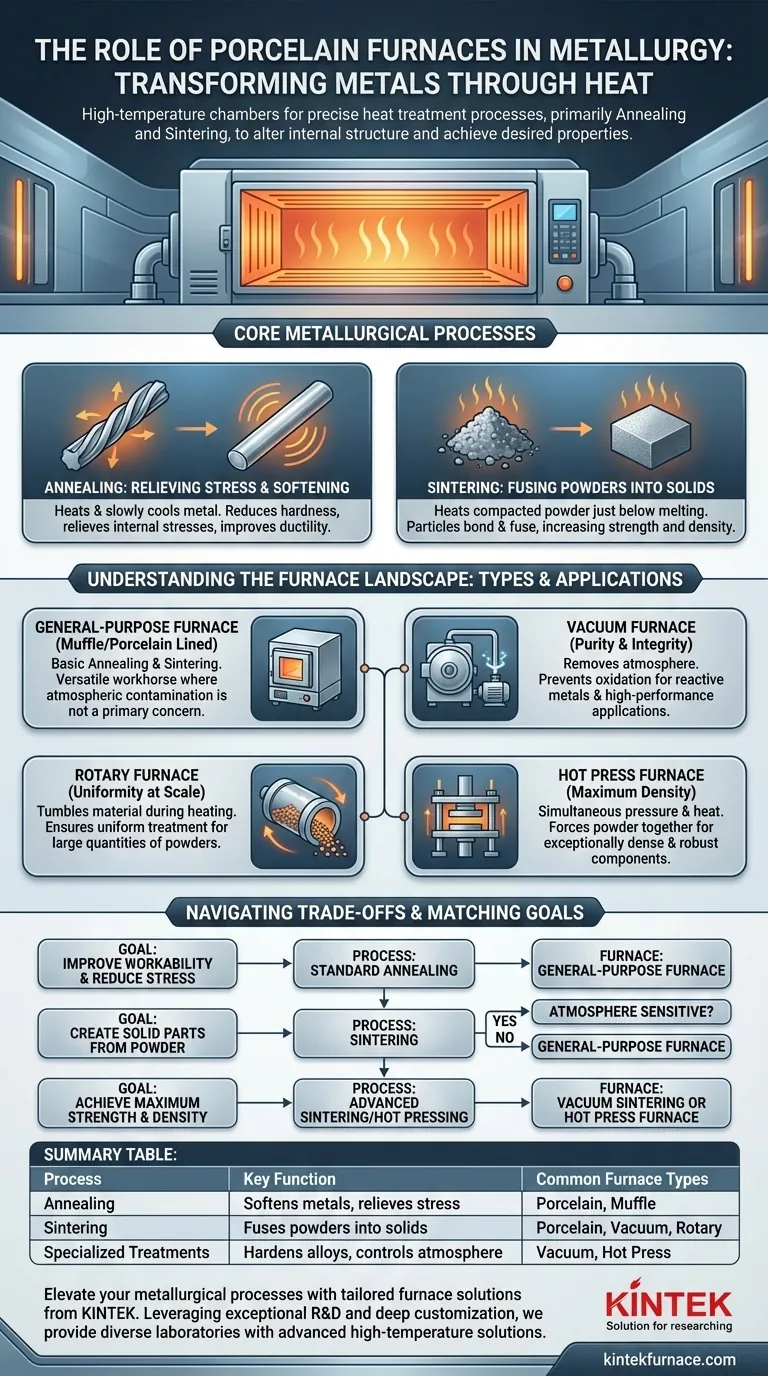

Los procesos metalúrgicos centrales

Para comprender el papel del horno, primero debe comprender los procesos transformadores que permite. Estos tratamientos basados en el calor son fundamentales para la metalurgia moderna, especialmente en el campo de la metalurgia de polvos.

Sinterización: fusión de polvos en sólidos

La sinterización es el proceso de tomar polvo metálico compactado y calentarlo a una temperatura justo por debajo de su punto de fusión.

Este calor intenso hace que las partículas individuales se unan y fusionen, creando un componente sólido o poroso. El objetivo principal es aumentar la resistencia y densidad del material.

Recocido: alivio de la tensión interna

El recocido es un proceso de tratamiento térmico que altera la microestructura de un metal para hacerlo más maleable.

Al calentar un metal a una temperatura específica y luego enfriarlo lentamente, se puede reducir la dureza, aliviar las tensiones internas de trabajos anteriores y mejorar significativamente su ductilidad (capacidad de ser estirado o trefilado).

Tratamiento térmico especializado: para aleaciones avanzadas

Más allá del recocido general, los hornos se utilizan para tratamientos altamente específicos de aleaciones propensas a la oxidación como el titanio o ciertos aceros inoxidables.

Estos procesos, como el endurecimiento y el templado, requieren un control preciso de la temperatura y, a menudo, una atmósfera controlada para lograr sus características finales de alto rendimiento sin contaminación.

Comprendiendo el panorama de los hornos

Si bien "horno de porcelana" es un término válido, es más útil pensar en términos de las capacidades del horno. Diferentes objetivos metalúrgicos exigen diferentes tipos de hornos.

Hornos de uso general: el caballo de batalla

Esta categoría, que incluye muchos hornos de mufla revestidos de porcelana, se utiliza para el recocido y la sinterización básicos donde la contaminación atmosférica no es una preocupación principal. Son los caballos de batalla versátiles para muchas tareas de tratamiento térmico.

Hornos de vacío: para pureza e integridad

Para metales reactivos o aplicaciones de alto rendimiento, cualquier oxígeno o nitrógeno atmosférico es un contaminante.

Un horno de vacío elimina la atmósfera de la cámara antes del calentamiento. Esto previene la oxidación y asegura que las piezas de metal en polvo se sintericen con una distorsión mínima y una pureza máxima.

Hornos rotatorios: para uniformidad a escala

Al producir grandes cantidades de polvos metálicos o abrasivos cerámicos, la consistencia es clave.

Un horno rotatorio hace girar el material durante el calentamiento, asegurando que cada partícula reciba un tratamiento térmico uniforme. Esto da como resultado propiedades del material altamente consistentes en todo un lote.

Hornos de prensa caliente: para máxima densidad

Algunas aplicaciones requieren componentes con una densidad teórica cercana al 100% y una resistencia superior.

Un horno de prensa caliente es una herramienta especializada que aplica una inmensa presión y calor simultáneamente. Esto fuerza a las partículas de polvo metálico a unirse durante la sinterización, creando componentes finales excepcionalmente densos y robustos.

Comprendiendo las compensaciones

Elegir el horno adecuado es una cuestión de equilibrar el costo, la complejidad y las propiedades deseadas del material. No existe una única opción "mejor", solo la más adecuada para la tarea.

Control de atmósfera vs. costo

Un horno de vacío proporciona el ambiente más puro, pero es significativamente más complejo y costoso de operar que un horno atmosférico estándar. Esta inversión solo se justifica cuando se trabaja con materiales sensibles o para piezas de misión crítica.

Densidad final vs. complejidad del proceso

La sinterización simple en un horno de uso general es un proceso sencillo. Sin embargo, lograr la máxima densidad con un horno de prensa caliente requiere equipos más complejos y un control preciso tanto de la temperatura como de la presión, lo que aumenta los costos operativos.

Rendimiento vs. especialización

Un horno rotatorio es excelente para procesar grandes volúmenes de polvo de manera uniforme. Sin embargo, no es adecuado para crear un componente único, grande y preformado, donde se requeriría un horno de vacío o de prensa caliente estacionario.

Combinando el proceso con su objetivo metalúrgico

Su elección final depende completamente de lo que intente lograr con el material.

- Si su enfoque principal es mejorar la maleabilidad y reducir el estrés: Un proceso de recocido estándar en un horno de mufla o porcelana de uso general es su solución más directa.

- Si su enfoque principal es crear piezas sólidas a partir de polvo metálico: La sinterización es el proceso requerido, y su elección de un horno estándar o de vacío dependerá de la sensibilidad del metal a la contaminación atmosférica.

- Si su enfoque principal es lograr la máxima resistencia y densidad para una pieza de alto rendimiento: Se necesitan métodos avanzados como la sinterización al vacío o, para un rendimiento óptimo, la prensa caliente.

En última instancia, el horno es la herramienta, pero comprender el proceso metalúrgico subyacente es lo que le permite crear materiales con intención y precisión.

Tabla resumen:

| Proceso | Función clave | Tipos de horno comunes |

|---|---|---|

| Recocido | Ablanda metales, alivia el estrés | Porcelana, Mufla |

| Sinterización | Fusiona polvos en sólidos | Porcelana, Vacío, Rotatorio |

| Tratamientos especializados | Endurece aleaciones, controla la atmósfera | Vacío, Prensa caliente |

¿Listo para elevar sus procesos metalúrgicos con soluciones de horno personalizadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados materiales superiores!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros