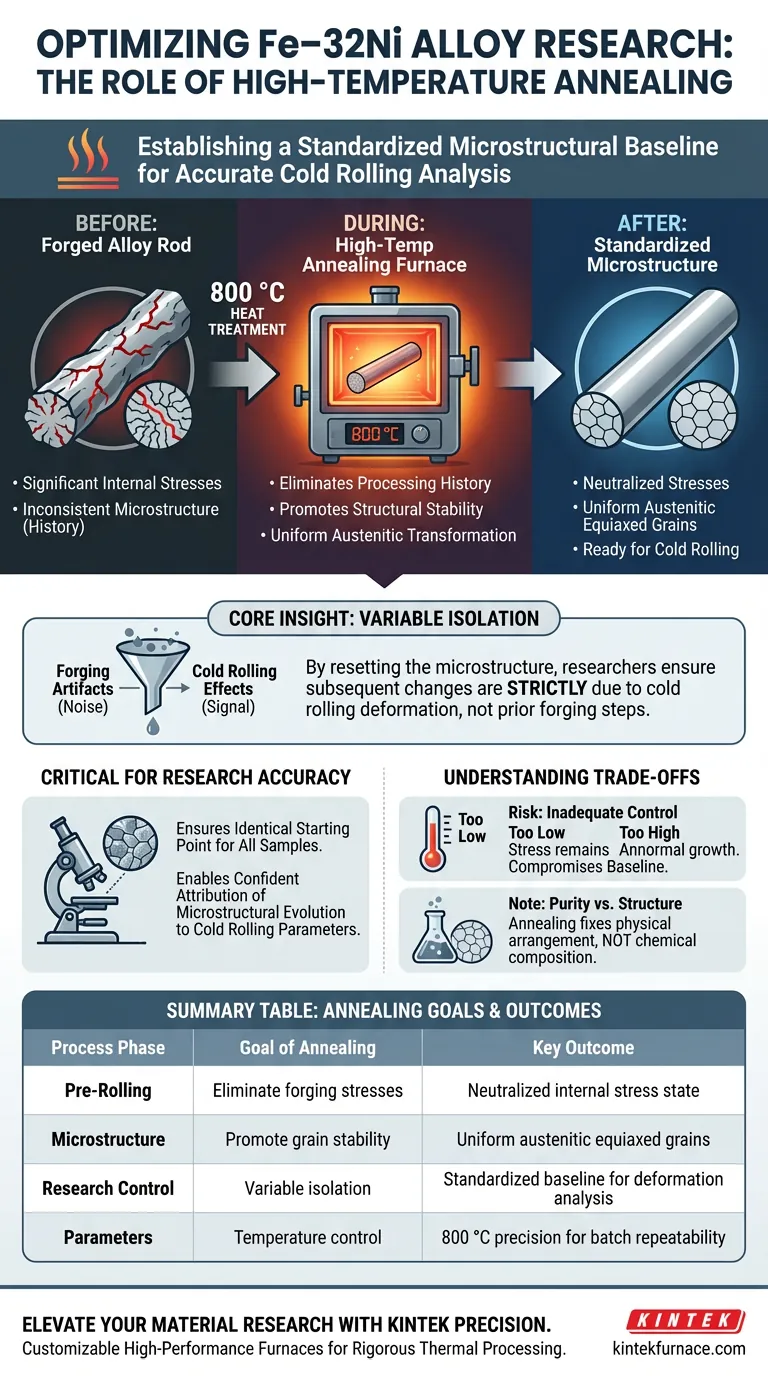

La función principal del uso de un horno de recocido a alta temperatura para las aleaciones Fe–32Ni antes de la laminación en frío es establecer una línea base microestructural estandarizada. Al calentar las barras de aleación forjadas a 800 °C, el proceso elimina las tensiones internas acumuladas durante la forja y promueve la formación de una estructura de grano equiaxial austenítica estable.

Idea Central: El valor de este tratamiento térmico radica en el aislamiento de variables. Al restablecer la microestructura del material a un estado uniforme, los investigadores se aseguran de que cualquier cambio observado posteriormente sea únicamente el resultado de la deformación por laminación en frío, en lugar de artefactos del proceso de forja anterior.

La Mecánica del Tratamiento Térmico

Eliminación del Historial de Procesamiento

Antes de la laminación en frío, las barras de aleación Fe-32Ni suelen someterse a forja, un proceso que introduce tensiones internas significativas.

Si se dejan sin tratar, estas tensiones residuales pueden causar un comportamiento impredecible durante el procesamiento posterior. El recocido a alta temperatura neutraliza eficazmente estas tensiones, devolviendo el material a un estado neutro.

Logro de Estabilidad Estructural

El horno actúa como un entorno de precisión para estabilizar la arquitectura interna de la aleación.

Mantener la temperatura a 800 °C permite que la microestructura se transforme. El objetivo es lograr una estructura de grano equiaxial austenítica uniforme, que sea química y mecánicamente homogénea.

El Papel Crítico en la Precisión de la Investigación

Establecimiento de un Estado Inicial Estandarizado

En la investigación de la ciencia de materiales, la condición inicial de la muestra es tan crítica como el experimento en sí.

Sin este paso de recocido específico, el "punto de partida" de cada muestra variaría según las inconsistencias en el proceso de forja. Este tratamiento asegura que cada barra comience la fase de laminación en frío con propiedades idénticas.

Habilitación de un Análisis Preciso de la Deformación

El objetivo final de esta preparación es estudiar cómo la deformación por laminación en frío impacta la evolución microestructural.

Al garantizar un estado inicial estándar, los investigadores pueden atribuir con confianza cualquier cambio microestructural —como el alargamiento del grano o el desarrollo de la textura— estrictamente a los parámetros de laminación en frío. Esto elimina el "ruido" de defectos o tensiones preexistentes.

Comprensión de los Compromisos

El Riesgo de un Control Inadecuado

Si bien el objetivo es 800 °C, las desviaciones en la temperatura o el tiempo pueden comprometer la línea base.

Un calentamiento insuficiente puede no aliviar completamente las tensiones de forja, lo que lleva a datos sesgados en la fase de laminación en frío. Por el contrario, temperaturas excesivas podrían provocar un crecimiento anómalo de los granos, alterando la respuesta mecánica del material antes de que comiencen las pruebas.

Equilibrio entre Pureza y Estructura

Es importante tener en cuenta que, si bien el recocido fija la estructura, no fija la composición.

La pureza composicional (como un bajo contenido de carbono) se determina anteriormente durante la fusión por inducción al vacío. El recocido aborda estrictamente la disposición física de los granos y la tensión, no la composición química establecida durante la fusión.

Garantía de la Integridad de los Datos en el Procesamiento de Materiales

Para maximizar la confiabilidad de su investigación de aleaciones Fe–32Ni, los objetivos de procesamiento específicos requieren una estricta adherencia a las líneas base térmicas.

- Si su enfoque principal es la investigación fundamental: Priorice el estado inicial estandarizado para garantizar que todos los datos microestructurales se correlacionen directamente con sus insumos de laminación en frío.

- Si su enfoque principal es la repetibilidad del proceso: supervise estrictamente la uniformidad de la temperatura de 800 °C para evitar variaciones de lote a lote en la estructura austenítica.

El éxito en la caracterización de aleaciones Fe–32Ni depende del control riguroso de la microestructura de partida para aislar las variables que tiene la intención de estudiar.

Tabla Resumen:

| Fase del Proceso | Objetivo del Recocido | Resultado Clave |

|---|---|---|

| Pre-laminación | Eliminar tensiones de forja | Estado de tensión interna neutralizado |

| Microestructura | Promover la estabilidad del grano | Granos equiaxiales austeníticos uniformes |

| Control de Investigación | Aislamiento de variables | Línea base estandarizada para análisis de deformación |

| Parámetros | Control de temperatura | Precisión de 800 °C para repetibilidad de lotes |

Mejore su Investigación de Materiales con KINTEK Precision

Para obtener datos confiables en estudios de aleaciones Fe–32Ni, la integridad microestructural es innegociable. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para cumplir con los requisitos de procesamiento térmico más rigurosos.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables según sus necesidades de investigación únicas, garantizando la uniformidad y estabilidad de la temperatura requeridas para una transformación austenítica perfecta. ¿Listo para estandarizar su proceso de tratamiento térmico? Contáctenos hoy para consultar con nuestros especialistas y encontrar la solución ideal para su laboratorio.

Guía Visual

Referencias

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Qué papel juega un horno mufla de caja durante la etapa de pre-carbonización del bagazo de caña de azúcar? Perspectivas de expertos

- ¿Cuál es el papel de un horno mufla de alta temperatura en el postratamiento de electrodos impregnados de PNCO? Sinterización maestra

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores