La carburación al vacío es esencial en industrias de alto riesgo donde la integridad y el rendimiento de los componentes no son negociables. Se encuentra más comúnmente en el sector aeroespacial y en la fabricación de maquinaria de alto rendimiento, particularmente para piezas críticas como engranajes, cojinetes y ejes que exigen una resistencia excepcional al desgaste y a la fatiga.

Si bien la carburación tradicional está muy extendida, la carburación al vacío es el proceso preferido para las industrias que requieren componentes impecables y de alta resistencia. Su ventaja clave es la eliminación de la oxidación interna, lo que conduce a una vida útil superior a la fatiga y a un rendimiento predecible del material, lo cual es crítico en la ingeniería aeroespacial y de precisión.

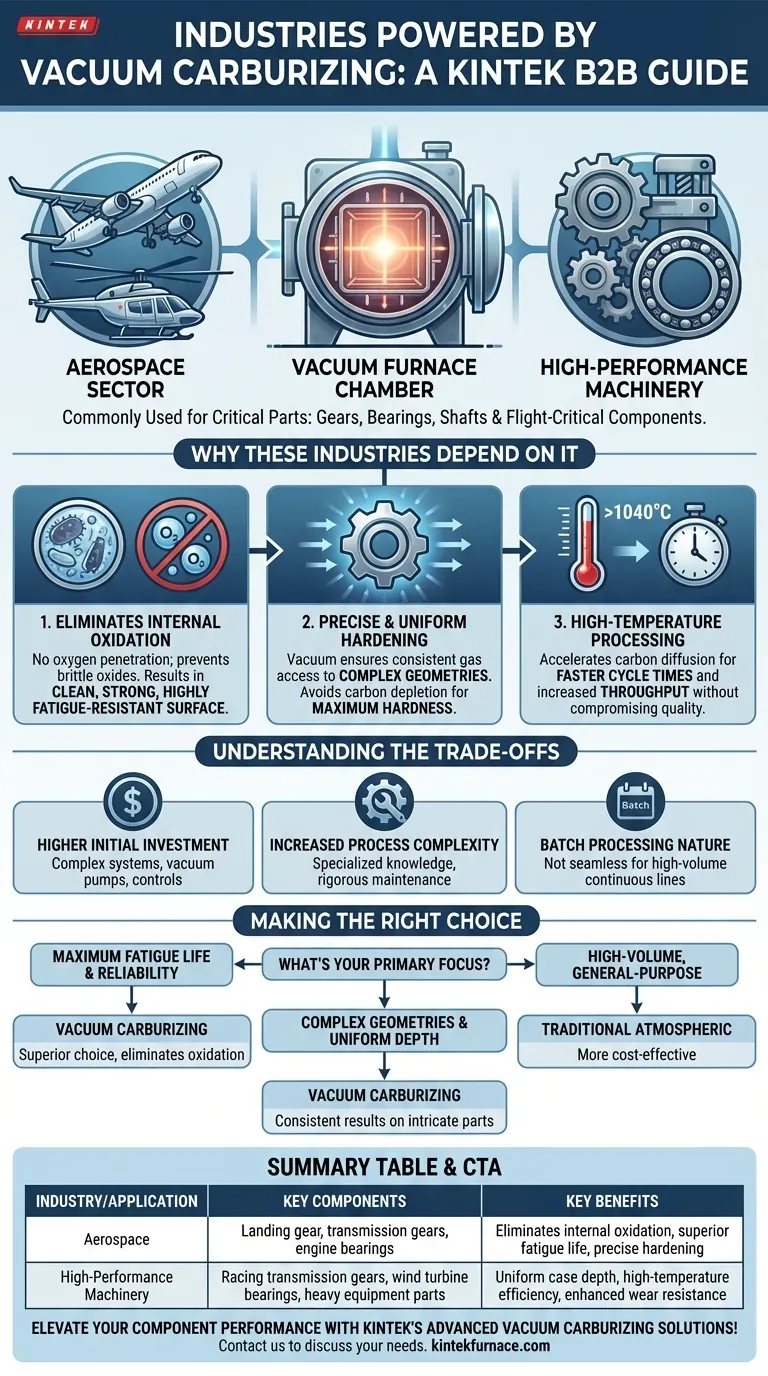

Por qué estas industrias dependen de la carburación al vacío

La elección de utilizar la carburación al vacío sobre los métodos atmosféricos tradicionales se debe a la necesidad de propiedades de material superiores que no se pueden lograr de manera confiable de otra manera. Industrias como la aeroespacial operan con tolerancia cero para fallas de materiales.

La ventaja crítica: eliminación de la oxidación interna

La oxidación interna ocurre en la carburación tradicional cuando el oxígeno penetra la superficie del acero, formando óxidos quebradizos y no metálicos en los límites de grano. Estos óxidos actúan como puntos de tensión microscópicos, reduciendo drásticamente la vida útil del componente a la fatiga.

La carburación al vacío previene completamente esto. Al realizar el proceso en vacío, no hay oxígeno que cause esta oxidación dañina, lo que resulta en una capa superficial limpia, fuerte y altamente resistente a la fatiga.

Logrando un endurecimiento preciso y uniforme

El ambiente de vacío asegura que el gas de carburación tenga acceso uniforme a todas las superficies de una pieza, incluso aquellas con geometrías complejas como los dientes de engranajes.

Esto resulta en una concentración de carbono altamente consistente y controlada con precisión desde la superficie hacia el interior. El proceso evita la depleción de carbono que a veces se observa en la superficie en otros métodos, asegurando la máxima dureza donde más se necesita.

Procesamiento a alta temperatura para resultados más rápidos

Los hornos de vacío pueden operar a temperaturas muy altas, a menudo superando los 1040°C. Esto acelera significativamente el proceso de difusión de carbono.

El beneficio principal es un tiempo de ciclo general más corto en comparación con los métodos convencionales. Esto aumenta la capacidad de producción y la eficiencia operativa sin comprometer la calidad de la capa endurecida.

Entendiendo las compensaciones

Aunque sus beneficios son significativos, la carburación al vacío no es la opción predeterminada para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los sistemas de hornos de vacío son tecnológicamente complejos y representan una inversión de capital significativamente mayor en comparación con los hornos atmosféricos estándar. El costo de las bombas de vacío, sellos y sistemas de control se suma al gasto inicial.

Mayor complejidad del proceso

Operar y mantener un horno de vacío requiere conocimientos especializados. El proceso es menos indulgente que el tratamiento térmico atmosférico, lo que exige operadores bien capacitados y un programa de mantenimiento riguroso para el sistema de vacío.

Naturaleza del procesamiento por lotes

La carburación al vacío es fundamentalmente un proceso por lotes. Si bien los ciclos individuales pueden ser más rápidos, es posible que no se integre tan perfectamente en una línea de producción continua de alto volumen como algunos diseños de hornos atmosféricos.

Aplicaciones y componentes clave

Los beneficios únicos de la carburación al vacío la convierten en la opción requerida para componentes específicos de alta tensión.

Componentes aeroespaciales

En la industria aeroespacial, la seguridad y la fiabilidad son primordiales. El proceso se utiliza para piezas críticas para el vuelo como:

- Componentes del tren de aterrizaje

- Engranajes y ejes de transmisión de helicópteros

- Componentes de actuadores

- Cojinetes de motor

Maquinaria de alto rendimiento

En los sectores de maquinaria y automoción, la carburación al vacío se reserva para las aplicaciones más exigentes donde los componentes estándar fallarían prematuramente.

Ejemplos incluyen engranajes para transmisiones de carreras de alto rendimiento, componentes para sistemas de moldeo por inyección de alta presión y rodamientos críticos para turbinas eólicas y equipos pesados de movimiento de tierras.

Tomando la decisión correcta para su aplicación

La selección del método de carburación correcto depende completamente de los requisitos de rendimiento y las limitaciones económicas de su componente final.

- Si su enfoque principal es la máxima vida útil a la fatiga y la fiabilidad: La carburación al vacío es la opción superior porque elimina la oxidación interna que compromete la resistencia del componente.

- Si su enfoque principal es la producción de alto volumen de piezas de uso general: La carburación atmosférica tradicional es a menudo más rentable debido a los menores costos de equipo y operación.

- Si necesita procesar geometrías complejas con una profundidad de capa uniforme: El ambiente de vacío garantiza resultados consistentes en piezas intrincadas, lo que lo hace ideal para engranajes y herramientas de precisión.

En última instancia, adoptar la carburación al vacío es una decisión estratégica para priorizar la perfección del material y el rendimiento a largo plazo sobre el costo inicial.

Tabla resumen:

| Industria/Aplicación | Componentes clave | Beneficios clave |

|---|---|---|

| Aeroespacial | Tren de aterrizaje, engranajes de transmisión, cojinetes de motor | Elimina la oxidación interna, vida útil superior a la fatiga, endurecimiento preciso |

| Maquinaria de alto rendimiento | Engranajes de transmisión de carreras, cojinetes de turbinas eólicas, piezas de equipos pesados | Profundidad de capa uniforme, eficiencia a alta temperatura, mayor resistencia al desgaste |

¡Mejore el rendimiento de sus componentes con las avanzadas soluciones de carburación al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la integridad y eficiencia de sus materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad