En esencia, un horno de recocido al vacío mejora el rendimiento del material al realizar el tratamiento térmico en un entorno de alto vacío. Este proceso previene la oxidación superficial y la contaminación, permitiendo modificaciones estructurales puras que alivian las tensiones internas, refinan la estructura cristalina del material y mejoran significativamente propiedades como la tenacidad, la ductilidad y la resistencia.

La ventaja crucial de un horno de vacío no es el calor en sí, sino la ausencia de aire. Al eliminar gases reactivos como el oxígeno, el horno crea un entorno ultralimpio donde la estructura interna de un material puede perfeccionarse sin introducir defectos superficiales o impurezas.

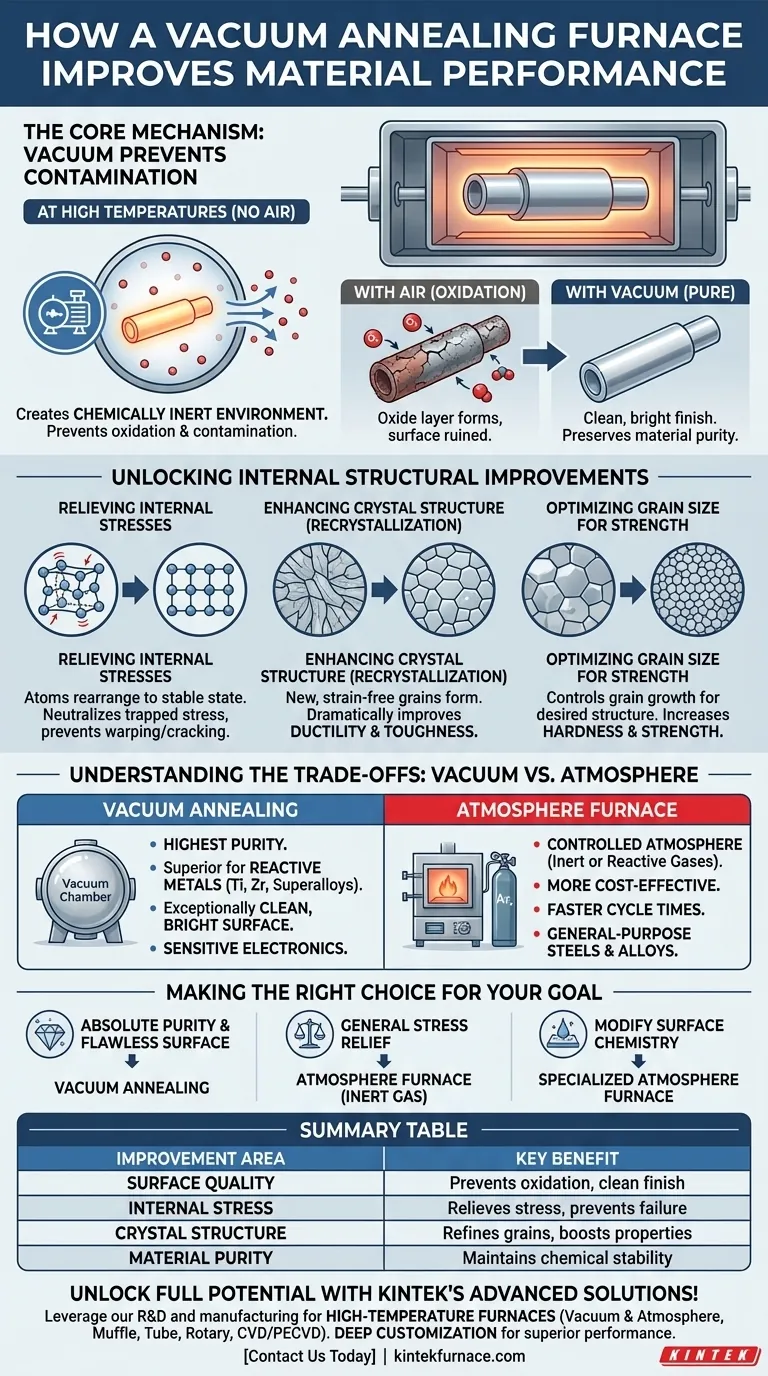

El mecanismo central: Cómo el vacío previene la contaminación

La función principal del vacío es crear un entorno químicamente inerte. A las altas temperaturas requeridas para el recocido, los materiales se vuelven altamente reactivos con los gases del aire, pero eliminar esos gases evita el problema por completo.

Eliminación de la oxidación

Sin un vacío, calentar una pieza metálica expone su superficie al oxígeno, lo que provoca la formación de una capa de óxido (cascarilla). Esta capa suele ser quebradiza, puede desprenderse y arruina el acabado superficial. Un horno de vacío extrae el aire, evitando esta reacción y dando como resultado una pieza limpia y brillante que a menudo no requiere limpieza superficial adicional.

Preservación de la pureza del material

Muchas aleaciones avanzadas, especialmente aquellas que contienen elementos reactivos como titanio o aluminio, pueden verse comprometidas por reacciones con gases traza. Un entorno de vacío asegura que la composición química del material permanezca estable y pura, lo cual es fundamental para aplicaciones de alto rendimiento en aeroespacial, médica y electrónica.

Desbloqueo de mejoras estructurales internas

Una vez establecido el entorno prístino, los ciclos controlados de calentamiento y enfriamiento del recocido pueden actuar sobre la estructura interna del material para revertir los efectos negativos de los procesos de fabricación previos.

Alivio de tensiones internas

Procesos como el mecanizado, la soldadura o el conformado en frío introducen una tensión interna significativa en la red atómica de un material. Esta tensión atrapada puede provocar inestabilidad dimensional, deformación o incluso grietas con el tiempo. El recocido proporciona la energía térmica necesaria para que los átomos se reorganicen en un estado de menor energía y más estable, neutralizando eficazmente estas tensiones internas.

Mejora de la estructura cristalina (Recristalización)

Los materiales deformados contienen una estructura de grano cristalino distorsionada y tensa. Durante el recocido, el material se calienta por encima de su temperatura de recristalización, lo que permite que se formen y crezcan nuevos granos libres de tensión. Este proceso reemplaza la microestructura dañada, mejorando drásticamente la ductilidad (capacidad de deformarse sin fracturarse) y la tenacidad del material.

Optimización del tamaño de grano para la resistencia

Las propiedades finales del material están fuertemente influenciadas por el tamaño de sus granos cristalinos. Al controlar con precisión la temperatura de recocido y la velocidad de enfriamiento, un horno de vacío puede gestionar el crecimiento del grano para lograr una estructura deseada. Para muchas aplicaciones, una estructura de grano más fino es deseable ya que típicamente aumenta tanto la dureza como la resistencia.

Comprensión de las compensaciones: Hornos de vacío frente a hornos de atmósfera

El recocido al vacío no es el único método para el tratamiento térmico controlado. Su principal alternativa es el horno de atmósfera, y la elección entre ellos requiere comprender sus diferencias fundamentales.

El papel de un horno de atmósfera

Un horno de atmósfera también previene la oxidación no deseada, pero lo hace reemplazando el aire con una atmósfera controlada de gases específicos. Estos pueden ser gases inertes como argón o nitrógeno para crear un entorno neutro, o gases reactivos para procesos que alteran intencionalmente la química superficial (como la carburación).

Cuándo elegir el recocido al vacío

El vacío proporciona el mayor nivel de pureza. Es la opción superior para:

- Metales altamente reactivos como titanio, circonio y superaleaciones específicas.

- Aplicaciones que requieren un acabado superficial excepcionalmente limpio y brillante sin posibilidad de decoloración.

- Componentes electrónicos sensibles y semiconductores donde incluso una contaminación menor puede provocar fallos.

El caso del horno de atmósfera

Los hornos de atmósfera suelen ser más rentables y pueden tener tiempos de ciclo más rápidos porque no requieren un largo proceso de bombeo para crear un vacío profundo. Son perfectamente adecuados para el recocido de propósito general de muchos aceros y aleaciones comunes donde la pureza absoluta no es el motor principal.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende totalmente de los requisitos de su material y de las propiedades finales que necesite lograr.

- Si su enfoque principal es la pureza absoluta y una superficie impecable: El recocido al vacío es la opción definitiva, especialmente para materiales reactivos o de alto valor.

- Si su enfoque principal es el alivio general de tensiones para aceros comunes: Un horno de atmósfera que utilice un gas inerte suele ser una solución más económica y perfectamente suficiente.

- Si su enfoque principal es modificar la química superficial: Se requiere un horno de atmósfera especializado, ya que los entornos de vacío son inherentemente no reactivos.

En última instancia, comprender el papel del entorno del horno le permite seleccionar el proceso que mejor potenciará el potencial de ingeniería de su material.

Tabla resumen:

| Área de mejora | Beneficio clave |

|---|---|

| Calidad superficial | Previene la oxidación y la contaminación para un acabado limpio y brillante |

| Tensión interna | Alivia las tensiones de la fabricación para prevenir deformaciones y grietas |

| Estructura cristalina | Refina los granos para aumentar la ductilidad, tenacidad y resistencia |

| Pureza del material | Mantiene la estabilidad química para aleaciones reactivas en usos de alto rendimiento |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de recocido al vacío de KINTEK! Aprovechando una excepcional capacidad de I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Vacío y Atmósfera, Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un rendimiento superior del material. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior