En esencia, un horno de vacío es una cámara de calentamiento especializada diseñada para procesar materiales en un entorno controlado y de baja presión. Su propósito principal es realizar procesos térmicos como tratamiento térmico, soldadura fuerte y sinterización sin riesgo de oxidación o contaminación por gases atmosféricos. Esto da como resultado piezas más limpias, propiedades de material superiores y la capacidad de realizar procesos imposibles al aire libre.

La ventaja definitoria de un horno de vacío no es solo el calor que proporciona, sino la atmósfera que elimina. Al eliminar los gases reactivos, asegura que la integridad del material se preserve de principio a fin, lo que permite un mayor nivel de calidad y rendimiento.

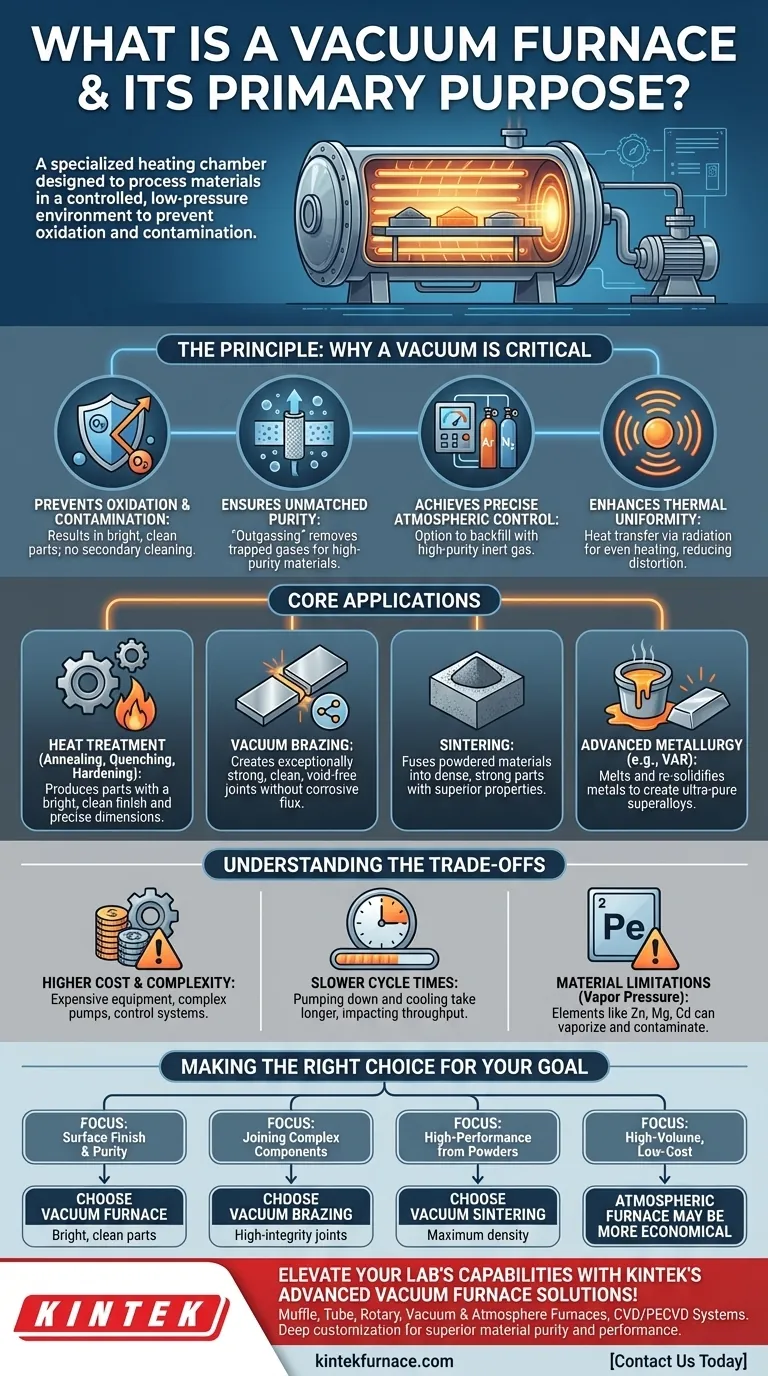

El principio: Por qué el vacío es el elemento crítico

Comprender un horno de vacío requiere cambiar el enfoque del calor al ambiente. El vacío en sí es la tecnología clave que ofrece varias ventajas distintas sobre los hornos atmosféricos tradicionales.

Prevención de la oxidación y la contaminación

El beneficio más inmediato de eliminar el aire es la prevención de la oxidación. A altas temperaturas, los metales reaccionan con el oxígeno para formar cascarilla y decoloración en la superficie.

Un ambiente de vacío elimina esta reacción, lo que resulta en piezas brillantes y limpias que a menudo no requieren limpieza secundaria. Esto también evita la contaminación de otros gases atmosféricos que podrían afectar negativamente las propiedades del material.

Garantía de una pureza inigualable

Un vacío hace más que solo proteger la superficie del material. Ayuda activamente a purificar el material extrayendo gases atrapados y otras impurezas volátiles del interior de la pieza de trabajo.

Este proceso, conocido como desgasificación, es fundamental para producir materiales densos de alta pureza con propiedades mecánicas y térmicas superiores, especialmente en aplicaciones exigentes como implantes aeroespaciales y médicos.

Logro de un control atmosférico preciso

Crear un vacío proporciona una base perfectamente limpia. Una vez que se evacua la cámara, los operadores tienen la opción de volver a llenarla con un gas inerte específico de alta pureza como argón o nitrógeno.

Esto le brinda un control absoluto sobre el entorno del material, lo que permite procesos especializados donde una atmósfera inerte específica es más beneficiosa que un vacío puro.

Mejora de la uniformidad térmica

En un vacío, la transferencia de calor por convección se elimina. El calor se transfiere casi por completo a través de la radiación, lo que puede resultar en un calentamiento más uniforme de la pieza. Este calentamiento preciso y uniforme ayuda a prevenir el estrés térmico y la distorsión, particularmente en piezas con geometrías complejas.

Aplicaciones principales de los hornos de vacío

El entorno único de un horno de vacío lo hace indispensable para varios procesos industriales de alto valor.

Tratamiento térmico (Recocido, Temple, Endurecimiento)

Los tratamientos térmicos estándar realizados bajo vacío producen piezas con un acabado brillante y limpio. Procesos como el recocido (ablandamiento), el endurecimiento y el revenir se benefician de la falta de oxidación superficial, preservando las dimensiones precisas y la integridad superficial del componente terminado.

Soldadura fuerte al vacío

La soldadura fuerte es un proceso para unir dos piezas de metal. La soldadura fuerte al vacío es muy valorada porque crea uniones excepcionalmente fuertes, limpias y sin poros, sin necesidad de fundente corrosivo. Esto la convierte en el método preferido para componentes críticos en las industrias aeroespacial, médica y de semiconductores.

Sinterización

La sinterización es el proceso de fusionar materiales en polvo (como metales o cerámicas) en una masa sólida mediante calor. La sinterización al vacío previene la oxidación de los polvos finos y promueve una mejor unión, lo que resulta en piezas más densas, más fuertes y con características de rendimiento superiores.

Metalurgia y fundición avanzadas

Para las aplicaciones más exigentes, se utilizan hornos como el de Refusión por Arco al Vacío (VAR). Estos sistemas funden y solidifican metales bajo un vacío profundo para eliminar impurezas y crear superaleaciones ultrapuras utilizadas en motores a reacción y turbinas de generación de energía.

Comprensión de las desventajas

Si bien es potente, un horno de vacío no es la solución universal para todas las aplicaciones de calentamiento. Sus ventajas conllevan claras desventajas.

Mayor costo y complejidad

Los hornos de vacío son significativamente más complejos y caros de comprar y operar que sus contrapartes atmosféricas. Requieren bombas de vacío, sistemas de control y rutinas de mantenimiento sofisticados.

Tiempos de ciclo más lentos

El proceso de bombear la cámara al nivel de vacío requerido, ejecutar el ciclo térmico y enfriar el sistema a menudo toma más tiempo que un proceso atmosférico equivalente. Esto puede afectar el rendimiento general.

Limitaciones del material (presión de vapor)

Algunos elementos, como el zinc, el magnesio, el cadmio y el plomo, tienen una alta presión de vapor. A altas temperaturas bajo vacío, estos elementos pueden "hervir" o vaporizarse de la aleación. Esto puede dañar el material que se procesa y contaminar el interior del horno.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno adecuada depende completamente del resultado requerido para su material y sus prioridades operativas.

- Si su enfoque principal es el acabado superficial y la pureza: Utilice un horno de vacío para producir piezas brillantes y limpias que eliminen la necesidad de limpieza posterior al proceso o decapado ácido.

- Si su enfoque principal es unir componentes complejos o sensibles: Utilice la soldadura fuerte al vacío para uniones sin fundente y de alta integridad requeridas en aplicaciones de misión crítica.

- Si su enfoque principal es crear piezas de alto rendimiento a partir de polvos: Utilice la sinterización al vacío para lograr la máxima densidad y propiedades mecánicas superiores para elementos como implantes médicos o herramientas de carburo.

- Si su enfoque principal es el tratamiento térmico de alto volumen y bajo costo: Un horno atmosférico puede ser una opción más económica si una pequeña cantidad de oxidación superficial es aceptable para la aplicación.

En última instancia, elegir un horno de vacío es una decisión de priorizar la integridad del material y la calidad final sobre la simplicidad del proceso y el costo inicial.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito principal | Procesar materiales en un ambiente de baja presión para prevenir la oxidación y la contaminación, permitiendo piezas más limpias y propiedades superiores. |

| Ventajas clave | Previene la oxidación, asegura la pureza mediante desgasificación, permite un control atmosférico preciso y mejora la uniformidad térmica. |

| Aplicaciones comunes | Tratamiento térmico (ej. recocido), soldadura fuerte al vacío, sinterización y metalurgia avanzada (ej. VAR). |

| Desventajas | Mayor costo y complejidad, tiempos de ciclo más lentos y limitaciones del material debido a la presión de vapor. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como Muffle, Tubo, Rotatorio, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus requisitos experimentales únicos, brindando una pureza, rendimiento y eficiencia superiores del material. ¿Listo para transformar sus procesos térmicos? Contáctenos hoy para conversar cómo podemos ayudarle a alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo