En resumen, los termopares tienen una vida útil limitada en hornos de vacío de alta temperatura porque el entorno extremo degrada los materiales del sensor. La combinación de calor intenso y reacciones químicas con los vapores residuales en el vacío provoca que los alambres metálicos del termopar cambien sus propiedades físicas y eléctricas, lo que conduce a lecturas inexactas y, finalmente, a fallas mecánicas.

El problema central es que un horno de vacío no es un espacio vacío e inerte. A temperaturas extremas, el "vacío" contiene una atmósfera químicamente reactiva y de baja presión creada por el desgasificado de los componentes del horno y de la propia pieza de trabajo, la cual ataca activamente al termopar.

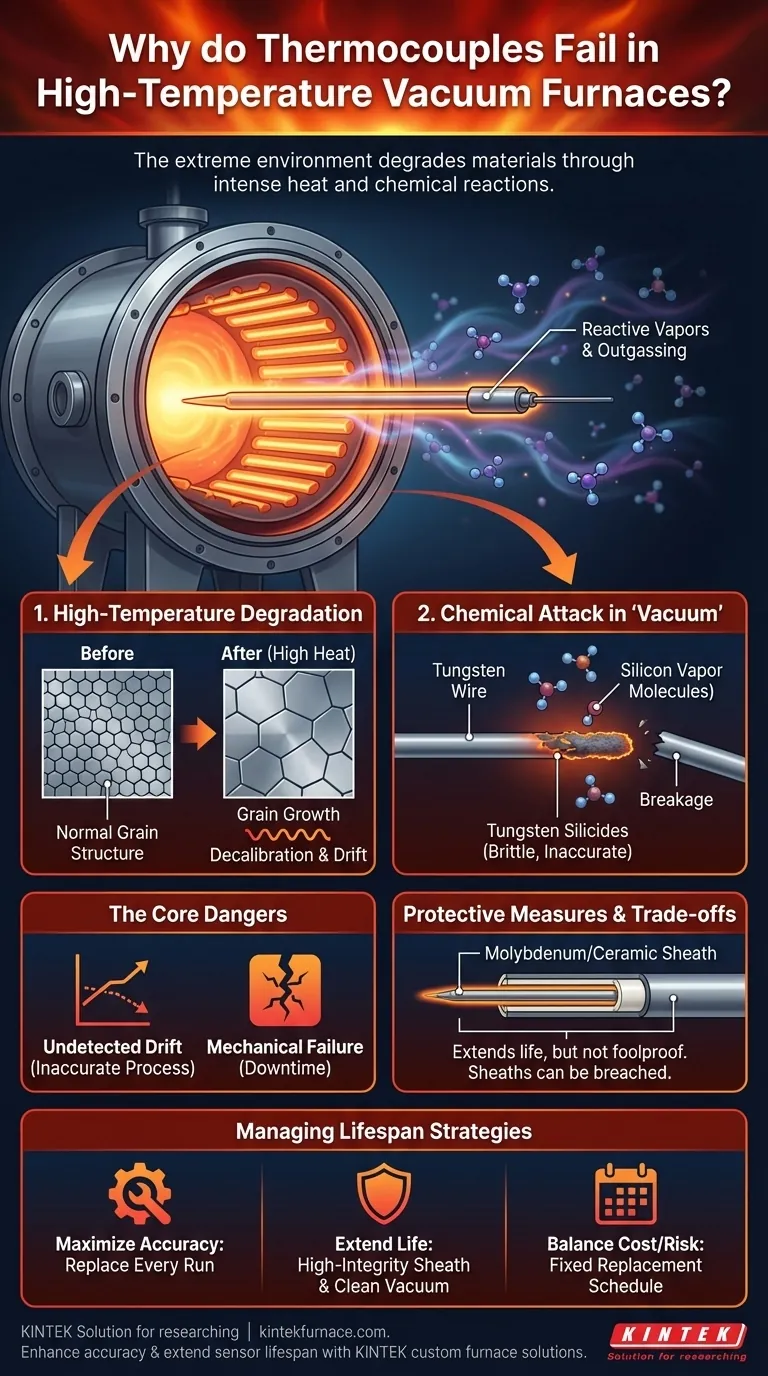

Los Mecanismos Centrales de la Falla del Termopar

Para gestionar la vida útil del sensor, primero debe comprender las fuerzas distintas que actúan en su contra dentro del horno. La falla rara vez se debe a una sola causa, sino a una combinación de degradación térmica y química.

Degradación por Alta Temperatura

Incluso en un entorno perfecto e inerte, el calor extremo es el principal enemigo. Las altas temperaturas provocan el crecimiento y el cambio de la estructura de grano de los alambres metálicos del termopar.

Este proceso, conocido como crecimiento de grano, altera las características de voltaje termoeléctrico del metal. El resultado es un sensor que ya no es preciso, un fenómeno llamado descalibración o deriva. El sensor aún puede proporcionar una lectura, pero será incorrecta.

El Papel del "Vacío"

Un error común es pensar que un vacío está vacío. En realidad, es un entorno de muy baja presión que contiene moléculas que se han desgasificado del aislamiento del horno, los elementos calefactores y el producto que se está procesando.

A altas temperaturas, este desgasificado se intensifica, creando una atmósfera dinámica de varios elementos. Esta atmósfera, aunque a baja presión, está lo suficientemente caliente como para ser altamente reactiva con los materiales del termopar.

Ataque Químico de los Vapores del Proceso

Muchos procesos de alta temperatura, como la soldadura fuerte o la sinterización, liberan elementos volátiles. Estos elementos se convierten en vapores que atacan directamente al termopar.

Por ejemplo, un proceso que involucra materiales que contienen silicio creará una atmósfera de silicio. De manera similar, los procesos pueden liberar vapores de aluminio, cromo o carbono, cada uno de los cuales puede reaccionar con las aleaciones del termopar.

La Reacción Tungsteno-Silicio

Los termopares de tungsteno-renio (Tipo C) se utilizan a menudo en estos hornos porque pueden soportar temperaturas de hasta 2320 °C. Sin embargo, son muy susceptibles al ataque químico.

Como se señala en la documentación del horno, una atmósfera de silicio es particularmente destructiva para el tungsteno. A altas temperaturas, el vapor de silicio reacciona con los alambres de tungsteno para formar siliciuros de tungsteno. Estos nuevos compuestos son quebradizos y tienen propiedades termoeléctricas completamente diferentes, lo que provoca una rápida descalibración y rotura, a menudo después de solo unos pocos ciclos térmicos.

Comprender las Compensaciones

Utilizar estos instrumentos sensibles en un entorno tan hostil es un compromiso de ingeniería deliberado. Las limitaciones se aceptan porque las alternativas a menudo son inexistentes o poco prácticas para lograr las temperaturas de proceso deseadas.

¿Por qué usar materiales propensos a fallar?

Utilizamos materiales como el tungsteno-renio porque se encuentran entre las únicas opciones capaces de medir temperaturas superiores al punto de fusión de los termopares de platino-rodio más comunes (Tipos S, R y B).

La corta vida útil es el precio conocido por obtener datos de temperatura en el rango de 1600 °C a 2300 °C. La elección no es entre un sensor de larga duración y un sensor de corta duración, sino entre un sensor de corta duración y ningún sensor en absoluto.

El Peligro de la Deriva del Sensor

La falla total, donde el termopar se rompe, es obvia. Un problema más peligroso es la deriva no detectada.

A medida que el termopar se degrada químicamente, sus lecturas se vuelven progresivamente menos precisas. Si esto no se detecta, su proceso funcionará a la temperatura incorrecta, lo que podría provocar millones de dólares en producto desechado. Por eso es fundamental comprender la vida útil esperada para el control del proceso.

Las Vainas Protectoras No Son una Solución Perfecta

Los termopares a menudo están protegidos por una vaina hecha de molibdeno, tantalio o una cerámica como la alúmina. Si bien estas vainas proporcionan una barrera, no son infalibles.

A temperaturas extremas, las propias vainas pueden volverse porosas o reaccionar con la atmósfera del proceso. Una vez que se rompen, los vapores reactivos destruirán rápidamente el termopar en su interior. La vaina extiende la vida útil pero no otorga inmunidad.

Cómo Aplicar Esto a Su Proceso

Su estrategia para gestionar la vida útil del termopar debe alinearse directamente con sus prioridades operativas.

- Si su enfoque principal es la máxima precisión y repetibilidad del proceso: Utilice un termopar nuevo para cada ciclo de alta temperatura crítico y considérelo una parte consumible del proceso.

- Si su enfoque principal es extender la vida útil del sensor: Utilice una vaina protectora de alta integridad (por ejemplo, molibdeno o tantalio), asegúrese de obtener un vacío limpio y profundo para minimizar los gases residuales, y evite la línea de visión directa entre el termopar y los materiales conocidos por desgasificarse agresivamente.

- Si su enfoque principal es equilibrar el costo y el riesgo: Establezca un programa de reemplazo fijo basado en sus datos de proceso específicos, reemplazando los termopares después de un número establecido de ciclos u horas, independientemente de si han fallado.

Al comprender estos mecanismos de falla, puede pasar de reaccionar a las fallas de los sensores a gestionarlas de manera proactiva para operaciones de horno más confiables y consistentes.

Tabla Resumen:

| Causa de la Falla | Efecto en el Termopar | Prevención/Mitigación |

|---|---|---|

| Crecimiento de grano por alta temperatura | Descalibración y deriva en las lecturas | Utilizar aleaciones de alta temperatura como tungsteno-renio |

| Ataque químico por vapores desgasificados (ej. silicio) | Formación de compuestos frágiles, rotura | Emplear vainas protectoras (ej. molibdeno, alúmina) |

| Entorno de vacío con elementos reactivos | Degradación acelerada e imprecisión | Asegurar un vacío profundo y evitar fuentes de desgasificado agresivas |

¿Tiene problemas con fallas en los termopares en sus procesos de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión las necesidades únicas de su laboratorio, mejorando la precisión y extendiendo la vida útil del sensor. Contáctenos hoy para optimizar las operaciones de su horno y reducir el tiempo de inactividad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento