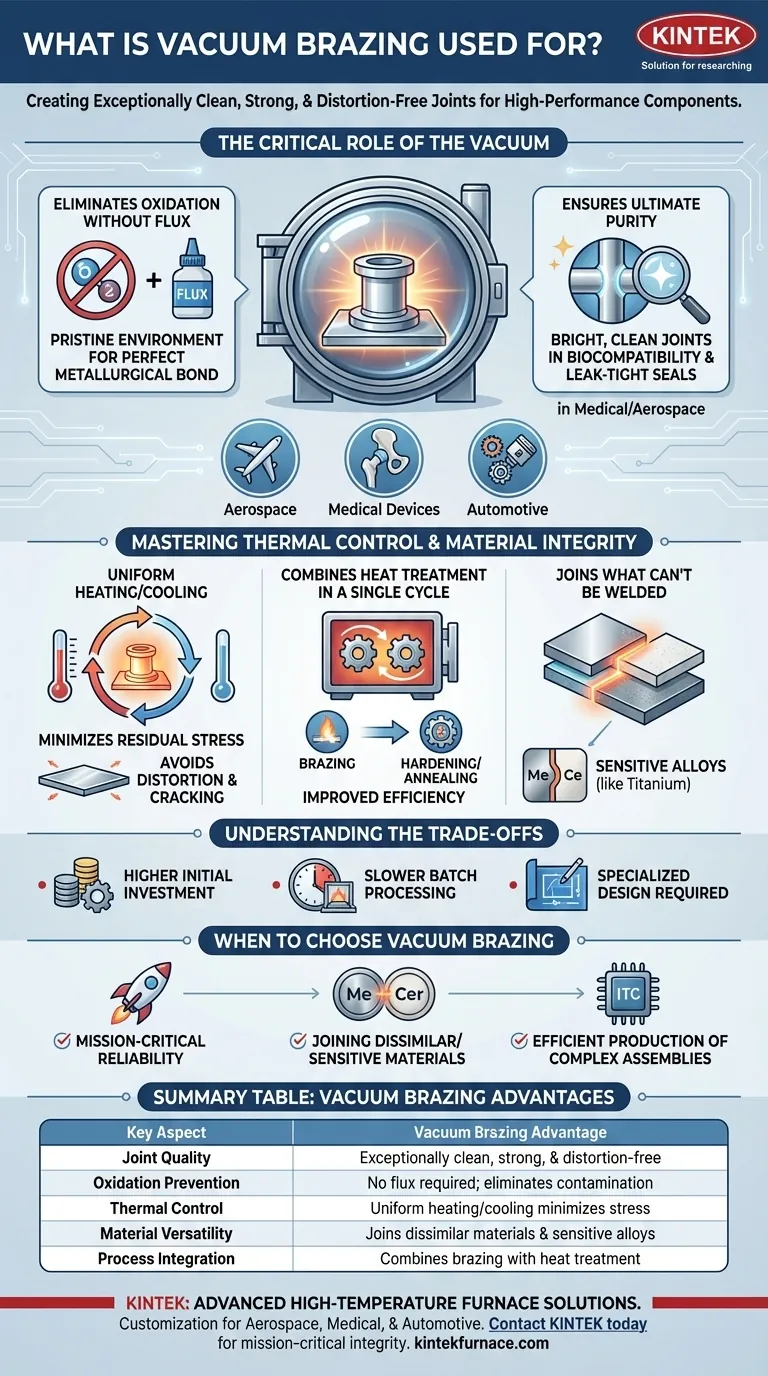

En esencia, la soldadura fuerte al vacío se utiliza para crear uniones excepcionalmente limpias, fuertes y sin distorsiones en componentes de alto rendimiento donde el fallo no es una opción. Esta técnica de fabricación avanzada es la solución preferida para industrias como la aeroespacial, la de dispositivos médicos y la automotriz, ya que permite la unión de conjuntos complejos y materiales sensibles que no pueden unirse de forma fiable mediante otros métodos.

Aunque muchos procesos pueden unir metales, la soldadura fuerte al vacío es la elección definitiva cuando la integridad absoluta del conjunto final no es negociable. Resuelve los problemas fundamentales de oxidación y estrés térmico que afectan a otros métodos, lo que la hace esencial para aplicaciones de misión crítica.

Por qué el vacío es el ingrediente crítico

El "vacío" en la soldadura fuerte al vacío no es un detalle menor; es el elemento central que permite sus beneficios únicos. Al eliminar la atmósfera de un horno sellado, el proceso cambia fundamentalmente la forma en que se pueden unir los metales.

Eliminación de la oxidación sin fundente

En una atmósfera normal, calentar el metal hace que se forme una capa de óxido en su superficie. Esta capa actúa como una barrera, impidiendo que el metal de aportación humedezca correctamente los materiales base y creando una unión débil y poco fiable.

La soldadura fuerte tradicional resuelve esto con un agente químico llamado fundente, pero el fundente puede quedar atrapado en la unión, lo que lleva a la corrosión y a posibles puntos de fallo.

La soldadura fuerte al vacío elimina por completo la necesidad de fundente. Al eliminar el oxígeno, crea un ambiente prístino donde no se pueden formar óxidos, lo que permite que el metal de aportación fundido cree una unión metalúrgica perfecta y directa con los materiales base.

Garantizando la máxima pureza

El resultado de este proceso sin fundente y sin óxido es una unión brillante, reluciente y excepcionalmente limpia. Esto no es meramente estético; es una confirmación visual de la pureza de la unión.

Para implantes médicos e instrumentos quirúrgicos, esta limpieza es esencial para la biocompatibilidad y la esterilización. En sistemas aeroespaciales e hidráulicos, garantiza un sellado hermético sin contaminantes ocultos que puedan causar fallos en el futuro.

Dominando el control térmico y la integridad del material

Más allá de la limpieza, la soldadura fuerte al vacío proporciona un nivel inigualable de control sobre el ciclo térmico. Esta precisión es clave para mantener la resistencia y la precisión dimensional del producto final.

Minimización de las tensiones residuales

Un horno de vacío permite un calentamiento y enfriamiento muy lentos y uniformes de todo el conjunto. Este proceso gradual minimiza el choque térmico y las tensiones residuales que pueden causar distorsión, deformación o agrietamiento en los materiales base.

Debido a que toda la pieza se calienta uniformemente, los conjuntos complejos mantienen sus dimensiones precisas, un factor crítico para componentes como álabes de turbina o intercambiadores de calor intrincados.

Combinación de tratamiento térmico en un solo ciclo

Muchas aleaciones de alta resistencia requieren procesos de tratamiento térmico como endurecimiento, recocido o envejecimiento para lograr sus propiedades mecánicas deseadas.

Una ventaja significativa de la soldadura fuerte al vacío es la capacidad de combinar estos tratamientos en un solo ciclo de horno. El conjunto puede soldarse y luego llevarse a una temperatura diferente para el tratamiento térmico, todo dentro del mismo ambiente controlado. Esto mejora drásticamente la eficiencia y reduce los costos, especialmente en la producción de gran volumen.

Unir lo que no se puede soldar

La soldadura se basa en la fusión de los metales base, lo que puede alterar o dañar la metalurgia de materiales sensibles como el titanio, las superaleaciones de alta temperatura y ciertos aceros inoxidables.

La soldadura fuerte al vacío opera por debajo del punto de fusión de los metales base, dejando sus propiedades intactas. Esto la convierte en el método ideal para unir estas aleaciones difíciles de soldar y para crear conjuntos a partir de materiales disímiles, como metal con cerámica.

Comprendiendo las compensaciones

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer dónde la soldadura fuerte al vacío podría no ser la mejor opción.

Mayor inversión inicial

Los hornos de vacío son equipos de capital sofisticados que representan una inversión financiera significativa. El costo y la complejidad de la maquinaria la hacen inadecuada para talleres pequeños o prototipos de bajo volumen donde el costo es el factor principal.

Procesamiento por lotes más lento

Los ciclos controlados de calentamiento y enfriamiento, aunque son un beneficio clave para la calidad, son intrínsecamente lentos. La soldadura fuerte al vacío es un proceso por lotes, lo que significa que las piezas deben cargarse, el horno sellarse y bombearse, pasar por su ciclo y enfriarse antes de descargarse. Esto resulta en tiempos de ciclo más largos en comparación con los procesos continuos o la soldadura manual.

Requisito de diseño especializado

Las piezas deben diseñarse específicamente para la soldadura fuerte al vacío. Esto incluye la ingeniería de la holgura de la unión correcta para permitir la acción capilar del metal de aportación y el diseño de accesorios que mantendrán el conjunto en su lugar sin interferir con el proceso o distorsionarse a altas temperaturas. Esto requiere un mayor nivel de experiencia en ingeniería.

Cuándo elegir la soldadura fuerte al vacío

Su elección de un proceso de unión depende completamente de las prioridades de su proyecto. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la fiabilidad de misión crítica (aeroespacial, médica): La soldadura fuerte al vacío es su elección predeterminada para crear uniones puras y sin huecos que no fallarán en condiciones extremas.

- Si su enfoque principal es unir materiales disímiles o sensibles: Este proceso sobresale donde la soldadura falla, permitiéndole unir metales con cerámicas o aleaciones reactivas sin comprometer sus propiedades metalúrgicas.

- Si su enfoque principal es la producción eficiente de conjuntos complejos: La soldadura fuerte al vacío puede ser muy rentable al combinar múltiples procesos térmicos en un solo ciclo altamente repetible, eliminando la limpieza posterior al procesamiento.

En última instancia, elegir la soldadura fuerte al vacío es una decisión estratégica para priorizar la calidad y la integridad de la unión final por encima de todo.

Tabla resumen:

| Aspecto clave | Ventaja de la soldadura fuerte al vacío |

|---|---|

| Calidad de la unión | Uniones excepcionalmente limpias, fuertes y sin distorsiones |

| Prevención de la oxidación | No requiere fundente; elimina la contaminación y la corrosión |

| Control térmico | Calentamiento/enfriamiento uniforme minimiza el estrés y la distorsión |

| Versatilidad del material | Une materiales disímiles y aleaciones sensibles de forma eficaz |

| Integración de procesos | Puede combinar la soldadura fuerte con el tratamiento térmico en un solo ciclo |

¿Tiene problemas con uniones poco fiables o limitaciones de materiales en sus componentes de alto rendimiento? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros hornos especializados de vacío y atmósfera, están diseñadas para ofrecer la precisión y pureza requeridas para la soldadura fuerte al vacío de misión crítica. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos de aplicación únicos, ya sea para la industria aeroespacial, dispositivos médicos o conjuntos automotrices complejos. Contacte con KINTEL hoy mismo para discutir cómo nuestra experiencia puede garantizar la integridad de sus proyectos más exigentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases