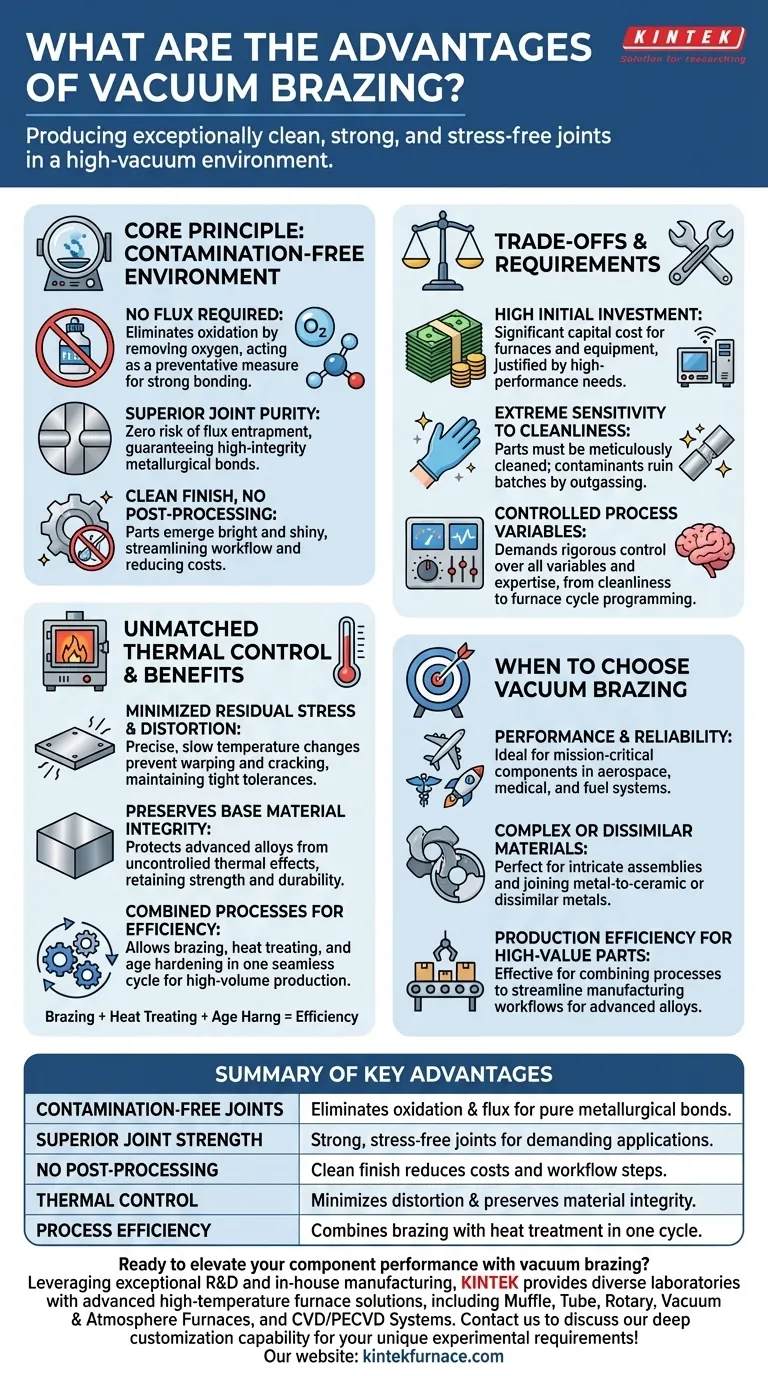

La principal ventaja de la soldadura fuerte al vacío es su capacidad para producir uniones excepcionalmente limpias, fuertes y sin tensiones. Esto se logra realizando el proceso de unión dentro de un horno de alto vacío, que elimina gases atmosféricos como el oxígeno y el nitrógeno que de otro modo contaminarían los metales. El resultado es un enlace metalúrgico superior con propiedades que a menudo son imposibles de lograr con otros métodos de unión.

El verdadero valor de la soldadura fuerte al vacío va más allá de una unión limpia; reside en su incomparable control de proceso. Al eliminar las variables atmosféricas y gestionar con precisión la temperatura, preserva la integridad estructural y metalúrgica de los materiales base, lo que la convierte en la elección definitiva para componentes de alto rendimiento donde el fallo no es una opción.

El principio fundamental: un entorno libre de contaminación

La característica más definitoria de la soldadura fuerte al vacío es el entorno en el que se produce. Al eliminar la atmósfera, el proceso cambia fundamentalmente la forma en que interactúan los metales, lo que conduce a varios beneficios clave.

Eliminación de la oxidación sin fundente

En una operación de soldadura fuerte convencional, se requiere un agente químico llamado fundente para limpiar las superficies y evitar que se formen óxidos durante el calentamiento. Un horno de vacío hace que esto sea innecesario.

Al eliminar el oxígeno, el vacío en sí mismo actúa como medida preventiva contra la oxidación. Esto asegura que el metal de aportación pueda mojar adecuadamente las superficies de los materiales base para una unión fuerte.

Lograr una pureza de unión superior

Dado que no se utiliza fundente, no hay riesgo de atrapamiento de fundente. El fundente atrapado puede convertirse en un punto de corrosión o un punto débil estructural dentro de la unión terminada.

La ausencia de fundente garantiza un enlace metalúrgico puro y de alta integridad entre el metal de aportación y los metales base, un factor crítico para los componentes en entornos exigentes como los sistemas hidráulicos o de combustible.

Un acabado limpio sin posprocesamiento

Un resultado directo de la prevención de la oxidación es que las piezas terminadas salen del horno brillantes, pulidas y limpias.

Esto a menudo elimina la necesidad de operaciones de limpieza posteriores a la soldadura, que son costosas y requieren mucho tiempo, lo que agiliza todo el flujo de trabajo de fabricación y reduce los costos generales.

Control térmico inigualable y sus beneficios

Un horno de vacío ofrece un entorno de calentamiento muy controlado y uniforme. Esta precisión proporciona ventajas significativas para las propiedades mecánicas del conjunto final.

Minimización de la tensión residual y la distorsión

Las tasas de calentamiento y enfriamiento dentro de un horno de vacío se pueden programar con precisión. Esto permite cambios de temperatura lentos y uniformes en todo el conjunto.

Este ciclo térmico suave minimiza las tensiones internas que causan deformaciones, distorsiones o grietas, asegurando que la pieza final mantenga su forma diseñada y tolerancias ajustadas.

Preservación de la integridad del material base

Muchas aleaciones de alto rendimiento, como las utilizadas en turbinas de gas y la industria aeroespacial, son muy sensibles a los efectos térmicos. El calentamiento descontrolado puede alterar sus propiedades metalúrgicas cuidadosamente diseñadas.

La soldadura fuerte al vacío protege la integridad de estos materiales avanzados, asegurando que conserven su resistencia y durabilidad después de que el proceso de unión se complete.

Combinación de procesos para una máxima eficiencia

Un horno de vacío no es solo una herramienta de soldadura fuerte; es una unidad de procesamiento térmico. Esto permite realizar múltiples tratamientos en un solo ciclo.

Procesos como la soldadura fuerte, el tratamiento térmico y el envejecimiento artificial pueden combinarse en una operación fluida. Esta consolidación ahorra una cantidad significativa de tiempo, energía y manipulación, lo que la hace altamente eficiente para la producción de gran volumen.

Comprensión de las compensaciones y los requisitos

Si bien las ventajas son significativas, la soldadura fuerte al vacío es un proceso altamente técnico con requisitos específicos que lo hacen inadecuado para todas las aplicaciones.

Alta inversión inicial

Los hornos de vacío y su equipo de soporte representan una inversión de capital significativa. Este proceso se emplea típicamente para componentes de alto valor donde el costo se justifica por el rendimiento y la confiabilidad requeridos.

Extrema sensibilidad a la limpieza

La mayor fortaleza del proceso es también un requisito estricto. Las piezas a soldar deben ser meticulosamente limpiadas antes de entrar en el horno. Cualquier aceite, grasa u otros contaminantes pueden desgasificarse en el vacío, arruinando todo el lote.

Variables de proceso controladas

El éxito en la soldadura fuerte al vacío depende de un control riguroso sobre cada variable, desde la limpieza de las salas de montaje y las herramientas de carga hasta la programación precisa del ciclo del horno. Es un proceso que exige experiencia y disciplina.

Cuándo elegir la soldadura fuerte al vacío

Su elección de utilizar la soldadura fuerte al vacío debe estar impulsada por las demandas específicas de su componente y material.

- Si su enfoque principal es el rendimiento y la fiabilidad: La soldadura fuerte al vacío es la opción ideal para componentes de misión crítica en sistemas aeroespaciales, médicos o de combustible donde un fallo de la unión es catastrófico.

- Si su enfoque principal es unir materiales complejos o disímiles: Elija la soldadura fuerte al vacío cuando necesite unir conjuntos intrincados, metales disímiles o componentes de metal a cerámica que no se pueden soldar.

- Si su enfoque principal es la eficiencia de producción para piezas de alto valor: La soldadura fuerte al vacío es altamente efectiva cuando puede combinar la soldadura fuerte con los ciclos de tratamiento térmico requeridos, agilizando el flujo de trabajo de fabricación para aleaciones avanzadas.

En última instancia, la selección de la soldadura fuerte al vacío es una decisión de priorizar la integridad metalúrgica y el control del proceso por encima de todo.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Uniones libres de contaminación | Elimina la oxidación y el fundente, asegurando enlaces metalúrgicos puros. |

| Resistencia de unión superior | Produce uniones fuertes y sin tensiones, ideales para aplicaciones exigentes. |

| Sin posprocesamiento | Las piezas salen limpias y brillantes, reduciendo costos y pasos del flujo de trabajo. |

| Control térmico | Minimiza la distorsión y preserva la integridad del material base. |

| Eficiencia del proceso | Permite combinar la soldadura fuerte con el tratamiento térmico en un solo ciclo. |

¿Listo para mejorar el rendimiento de sus componentes con la soldadura fuerte al vacío? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su fiabilidad y eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento