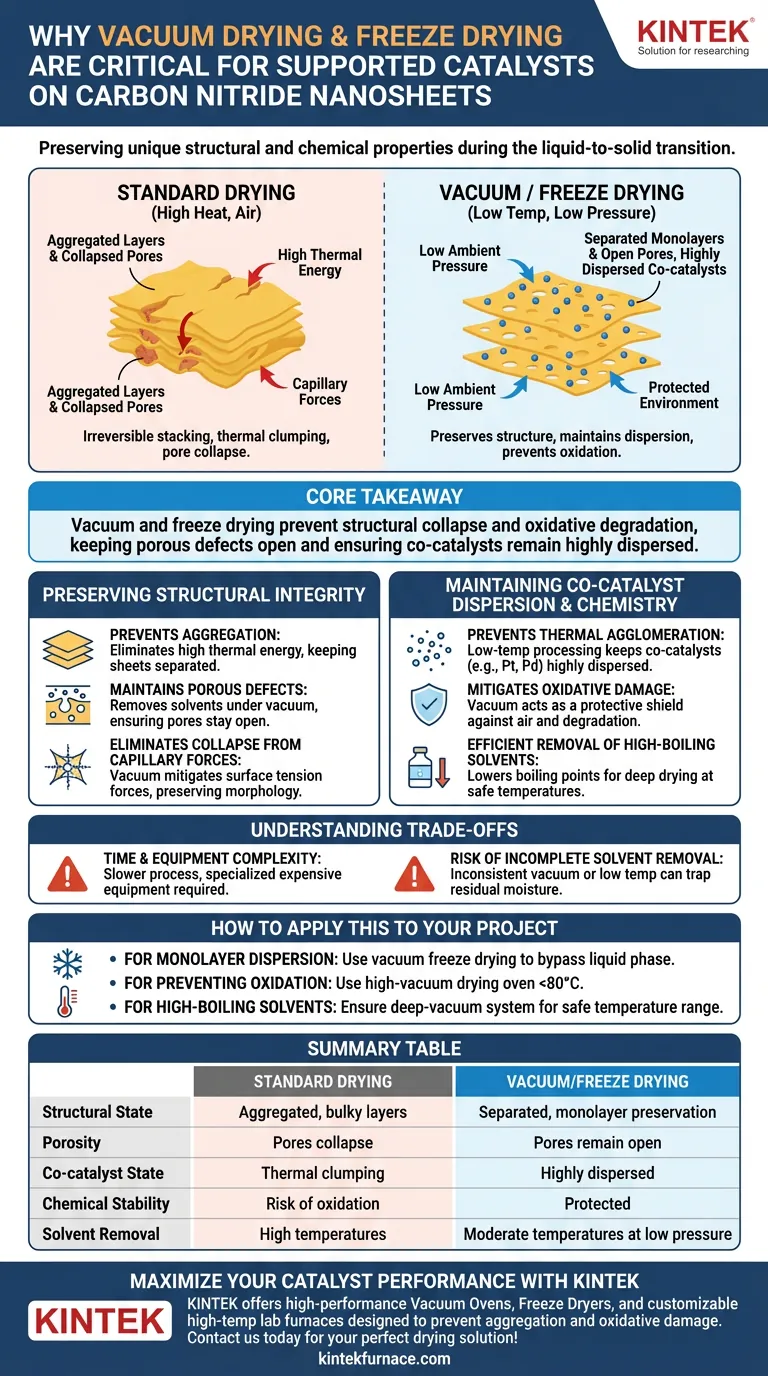

La tecnología de secado al vacío es indispensable para las nanohojas de nitruro de carbono porque preserva sus propiedades estructurales y químicas únicas durante la transición crítica de líquido a sólido. Al reducir la presión ambiental, estos sistemas permiten la eliminación de agua o disolventes orgánicos a temperaturas significativamente reducidas. Este proceso previene el apilamiento irreversible de las nanohojas y la aglomeración térmica de los co-catalizadores, asegurando que el material final mantenga su alta actividad catalítica.

Conclusión principal: El secado al vacío y la liofilización son necesarios para prevenir el colapso estructural y la degradación oxidativa de las nanohojas. Al eliminar los disolventes a bajas temperaturas, estos métodos mantienen los defectos porosos abiertos y aseguran que los co-catalizadores permanezcan altamente dispersos en la superficie del material.

Preservación de la integridad estructural de las nanohojas

Prevención de la agregación de nanohojas

Los procesos de secado estándar a menudo hacen que las nanohojas de nitruro de carbono de monocapa se apilen juntas en estructuras más voluminosas y menos activas. El secado al vacío elimina la alta energía térmica que típicamente impulsa esta severa agregación, permitiendo que las láminas permanezcan separadas.

Mantenimiento de defectos porosos y área superficial

Los defectos porosos "en el plano" dentro del nitruro de carbono son vitales para la cinética de transporte y reacción. La eliminación de disolventes bajo vacío asegura que estos poros permanezcan abiertos y accesibles, en lugar de ser aplastados o rellenados durante un proceso de evaporación a alta temperatura.

Eliminación del colapso estructural por fuerzas capilares

A medida que el líquido se evapora en un ambiente estándar, la tensión superficial crea fuertes fuerzas capilares que pueden hacer que los nanomateriales colapsen. Los entornos de vacío, particularmente en la liofilización, mitigan estas fuerzas, preservando la morfología suelta y porosa de las nanohojas.

Mantenimiento de la dispersión y química del co-catalizador

Prevención de la aglomeración térmica de nanopartículas

Los co-catalizadores soportados como el platino (Pt) o el paladio (Pd) son muy sensibles al calor, lo que provoca que migren y formen aglomerados grandes e inactivos. El procesamiento al vacío a baja temperatura asegura que estos componentes activos permanezcan altamente dispersos como nanopartículas individuales en la superficie de la nanohoja.

Mitigación del daño oxidativo y la descomposición

Muchos catalizadores de alta actividad son propensos a la oxidación o a la transformación de fase cuando se calientan en presencia de aire. El entorno de vacío actúa como un escudo protector, previniendo reacciones químicas no deseadas o la degradación de grupos funcionales durante la etapa de secado.

Eliminación eficiente de disolventes de alto punto de ebullición

Disolventes como el etilenglicol o el metanol anhidro pueden ser difíciles de eliminar sin calor excesivo. La reducción de la presión ambiental disminuye el punto de ebullición de estos líquidos, permitiendo un secado profundo y la eliminación de ácidos o compuestos orgánicos residuales a temperaturas seguras y moderadas.

Comprensión de las compensaciones

Tiempo y complejidad del equipo

El secado al vacío y la liofilización son significativamente más lentos que el secado en horno estándar y requieren equipos especializados y más caros. La precisión requerida para mantener los niveles de vacío y las temperaturas controladas añade una capa de complejidad operativa al flujo de trabajo de preparación del catalizador.

Riesgo de eliminación incompleta del disolvente

Si el nivel de vacío es inconsistente o la temperatura se establece demasiado baja para la presión de vapor de un disolvente específico, la humedad residual puede quedar atrapada en los poros profundos. Este disolvente residual puede interferir con la molienda posterior o provocar una "aglomeración dura" si el material se expone posteriormente a temperaturas más altas.

Cómo aplicar esto a su proyecto

Selección de la estrategia de secado adecuada

- Si su principal objetivo es preservar la dispersión de monocapa: Utilice liofilización al vacío para evitar por completo la fase líquida y eliminar el apilamiento inducido por capilaridad.

- Si su principal objetivo es prevenir la oxidación del co-catalizador: Utilice un horno de secado de alto vacío a temperaturas inferiores a 80 °C para eliminar los disolventes minimizando la exposición al oxígeno.

- Si su principal objetivo es eliminar disolventes orgánicos de alto punto de ebullición: Asegúrese de que su sistema de vacío esté clasificado para niveles de alto vacío para reducir el punto de ebullición del disolvente a un rango térmico seguro para el precursor.

Al controlar con precisión el entorno durante la fase de secado, se asegura de que la sofisticada arquitectura de su catalizador de nitruro de carbono sobreviva a la transición de la síntesis a la aplicación.

Tabla resumen:

| Característica | Secado estándar | Secado al vacío/Liofilización |

|---|---|---|

| Estado estructural | Capas voluminosas y agregadas | Preservación de monocapa separada |

| Porosidad | Los poros colapsan debido a la fuerza capilar | Los poros permanecen abiertos y accesibles |

| Estado del co-catalizador | Aglomeración/agrupamiento térmico | Nanopartículas altamente dispersas |

| Estabilidad química | Riesgo de oxidación/degradación | Protegido por un entorno libre de oxígeno |

| Eliminación de disolvente | Requiere altas temperaturas | Temperaturas moderadas a baja presión |

Maximice el rendimiento de su catalizador con KINTEK

La precisión es importante cuando su investigación depende de la integridad estructural de las nanohojas de nitruro de carbono. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de vacío, liofilizadores y hornos de laboratorio de alta temperatura personalizables de alto rendimiento diseñados para prevenir la agregación y el daño oxidativo durante las etapas críticas de secado.

Ya sea que necesite sistemas CVD para síntesis o secado al vacío para dispersión, nuestros equipos están adaptados a los requisitos únicos de su laboratorio. ¡Contáctenos hoy mismo para encontrar la solución de secado perfecta para su proyecto!

Guía Visual

Referencias

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios clave de la tecnología de hornos de vacío? Logre una calidad y consistencia superiores del material

- ¿Cuál es la función de un horno de arco de vacío en la síntesis de aleaciones MNiSn? Asegura alta pureza y dopaje preciso

- ¿Cómo contribuye un horno de calentamiento al vacío al pretratamiento de muestras antes de la deposición de películas delgadas? Garantizar la adhesión

- ¿Cuáles son los principales beneficios de usar un horno de vacío en procesos industriales? Logre calidad y eficiencia superiores

- ¿Cuáles son las especificaciones para el calentamiento por inducción de frecuencia media en hornos de grafitización al vacío? | KINTEK

- ¿Cuál es la diferencia entre el endurecimiento al vacío y el endurecimiento normal? Una guía para una calidad de superficie superior

- ¿Cómo facilita un horno de impregnación al vacío a alta temperatura la densificación de materiales Si-SiC? LSI explicado

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado