En esencia, la tecnología de hornos de vacío ofrece un entorno excepcionalmente limpio, altamente controlable y repetible para el procesamiento térmico de materiales. Los beneficios principales son la prevención de la oxidación y la contaminación, el control preciso sobre los ciclos de calentamiento y enfriamiento, y la capacidad de lograr propiedades uniformes del material que a menudo son imposibles en un horno de atmósfera convencional. Esto da como resultado una calidad superior del producto, pasos de post-procesamiento reducidos y resultados consistentes y fiables.

Aunque a menudo se elige para prevenir la contaminación superficial, el verdadero poder de un horno de vacío es su capacidad para alterar y controlar fundamentalmente las propiedades metalúrgicas de un material. Transforma el tratamiento térmico de un proceso masivo en una herramienta de ingeniería precisa para crear componentes de alto valor y misión crítica.

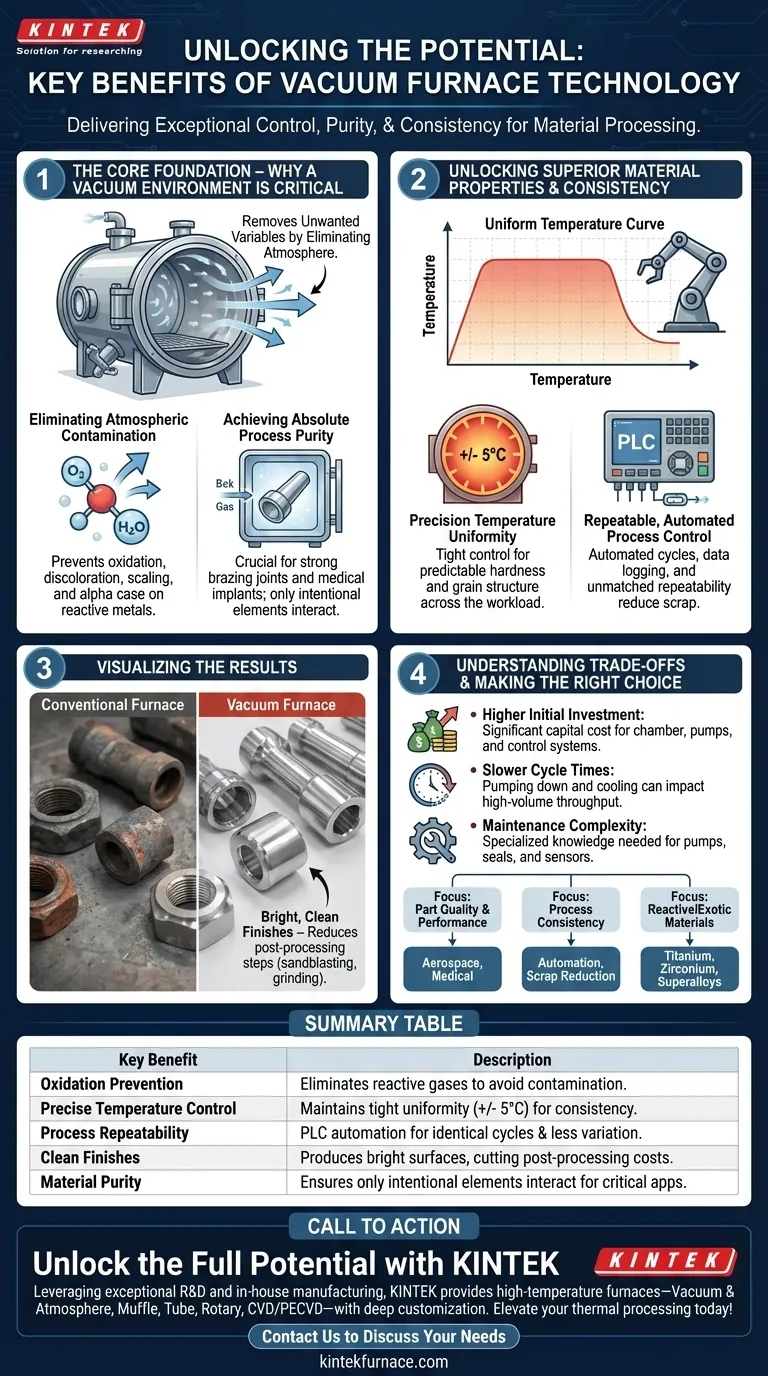

La base: por qué un entorno de vacío es crítico

Un horno de vacío funciona con un principio simple pero poderoso: eliminar la atmósfera elimina las variables no deseadas. Esto crea un entorno prístino que es la base de todos los beneficios subsiguientes.

Eliminación de la contaminación atmosférica

Al eliminar el aire, un horno de vacío elimina el oxígeno, el vapor de agua y otros gases reactivos. Esta es la función más importante.

Sin estos gases, la oxidación y otras reacciones superficiales perjudiciales simplemente no pueden ocurrir. Esto previene la decoloración, la formación de escamas y la formación de una "capa alfa" indeseable en metales reactivos como el titanio.

Lograr una pureza absoluta del proceso

El entorno de vacío asegura que los únicos elementos que interactúan con la pieza son los que usted introduce intencionalmente, como un gas de relleno específico como nitrógeno o argón.

Este nivel de pureza es esencial para procesos como la soldadura fuerte, donde una superficie limpia no es negociable para lograr una unión fuerte y sin huecos, o para implantes médicos, donde la contaminación superficial es inaceptable.

Desbloqueando propiedades y consistencia superiores del material

Con un entorno puro establecido, los sistemas de control avanzados del horno pueden producir materiales con una calidad y repetibilidad excepcionales.

Uniformidad de temperatura de precisión

Los hornos de vacío modernos proporcionan un control de temperatura extremadamente preciso, a menudo con una uniformidad de +/- 5 °C en toda la carga de trabajo.

Esto asegura que cada pieza del lote, independientemente de su posición, experimente el mismo ciclo térmico. Esta uniformidad es crítica para una dureza, estructura de grano y alivio de tensiones predecibles.

Control de proceso repetible y automatizado

Los hornos de vacío son gestionados por Controladores Lógicos Programables (PLC) que automatizan todo el ciclo de tratamiento.

Los operadores pueden programar rampas de calentamiento precisas, tiempos de permanencia, niveles de vacío y secuencias controladas de enfriamiento o temple por gas. Cada ciclo se ejecuta de forma idéntica y se registra con un extenso registro de datos, garantizando una repetibilidad de proceso inigualable de un lote a otro.

Acabados brillantes y limpios

Un resultado directo de la prevención de la oxidación es que las piezas salen del horno con un acabado superficial brillante y limpio.

Esto a menudo elimina la necesidad de costosas y lentas operaciones secundarias como el chorro de arena, la limpieza química o el rectificado, lo que reduce los costos generales de producción y los plazos de entrega.

Entendiendo las compensaciones

Aunque potente, la tecnología de hornos de vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus demandas específicas.

Mayor inversión inicial

Los hornos de vacío representan una inversión de capital significativa en comparación con sus homólogos atmosféricos. El costo incluye la cámara del horno, sofisticados sistemas de bombeo e instrumentación de control avanzada.

Tiempos de ciclo más lentos

Lograr un vacío profundo (evacuación) y luego enfriar la carga puede llevar más tiempo que en un horno atmosférico. Esto puede afectar el rendimiento general, una consideración clave para la producción de alto volumen.

Complejidad del mantenimiento

Los sistemas que crean y miden el vacío, incluidas las bombas, los sellos, las válvulas y los sensores, requieren conocimientos especializados para el mantenimiento de rutina y la resolución de problemas para garantizar el máximo rendimiento.

Tomar la decisión correcta para su objetivo

Decidirse por un horno de vacío requiere alinear sus capacidades con sus objetivos de fabricación específicos.

- Si su enfoque principal es la calidad y el rendimiento de la pieza: Un horno de vacío es la opción superior para crear componentes con una resistencia, vida útil a la fatiga y pureza óptimas, especialmente para industrias exigentes como la aeroespacial o la médica.

- Si su enfoque principal es la consistencia y la repetibilidad del proceso: La automatización y el registro de datos inherentes a los hornos de vacío proporcionan un nivel de control inigualable, reduciendo drásticamente la variación del proceso y las tasas de desecho.

- Si su enfoque principal es el procesamiento de materiales reactivos o exóticos: Para metales como el titanio, el circonio o ciertas superaleaciones, un entorno de vacío no solo es beneficioso, sino un requisito absoluto.

Al comprender estos principios, puede determinar con confianza si un horno de vacío es la inversión estratégica necesaria para elevar sus capacidades de procesamiento de materiales.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Prevención de la oxidación | Elimina el oxígeno y los gases reactivos para evitar la contaminación superficial y la formación de incrustaciones. |

| Control preciso de la temperatura | Mantiene una uniformidad estricta (ej. +/- 5°C) para propiedades consistentes del material. |

| Repetibilidad del proceso | Utiliza la automatización PLC para ciclos idénticos, reduciendo la variación y las tasas de desecho. |

| Acabados limpios | Produce superficies brillantes, reduciendo los costos de post-procesamiento como el chorro de arena. |

| Pureza del material | Asegura que solo interactúen los elementos intencionales, vital para la soldadura fuerte y los implantes médicos. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura —incluidos hornos de vacío y atmósfera, de mufla, tubulares, rotatorios y sistemas CVD/PECVD— con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Mejore la calidad, la consistencia y la eficiencia en industrias como la aeroespacial y la médica. Contáctenos hoy para discutir cómo podemos elevar sus capacidades de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase