Los principales beneficios de un horno de vacío son la calidad superior del producto, el control de proceso sin igual y una mayor eficiencia operativa. Al eliminar la atmósfera de la cámara de calentamiento, estos hornos previenen la oxidación y la contaminación, lo que resulta en materiales más limpios, resistentes y consistentes. Este entorno controlado permite una uniformidad de temperatura precisa y ciclos de procesamiento repetibles para aplicaciones como el tratamiento térmico, la soldadura fuerte y la sinterización.

La ventaja fundamental de un horno de vacío no es solo el calor que proporciona, sino el entorno que crea. Al eliminar variables atmosféricas como el oxígeno y las impurezas, se obtiene un control absoluto sobre la transformación del material, asegurando que el producto final cumpla con las especificaciones exactas con una pureza e integridad inigualables.

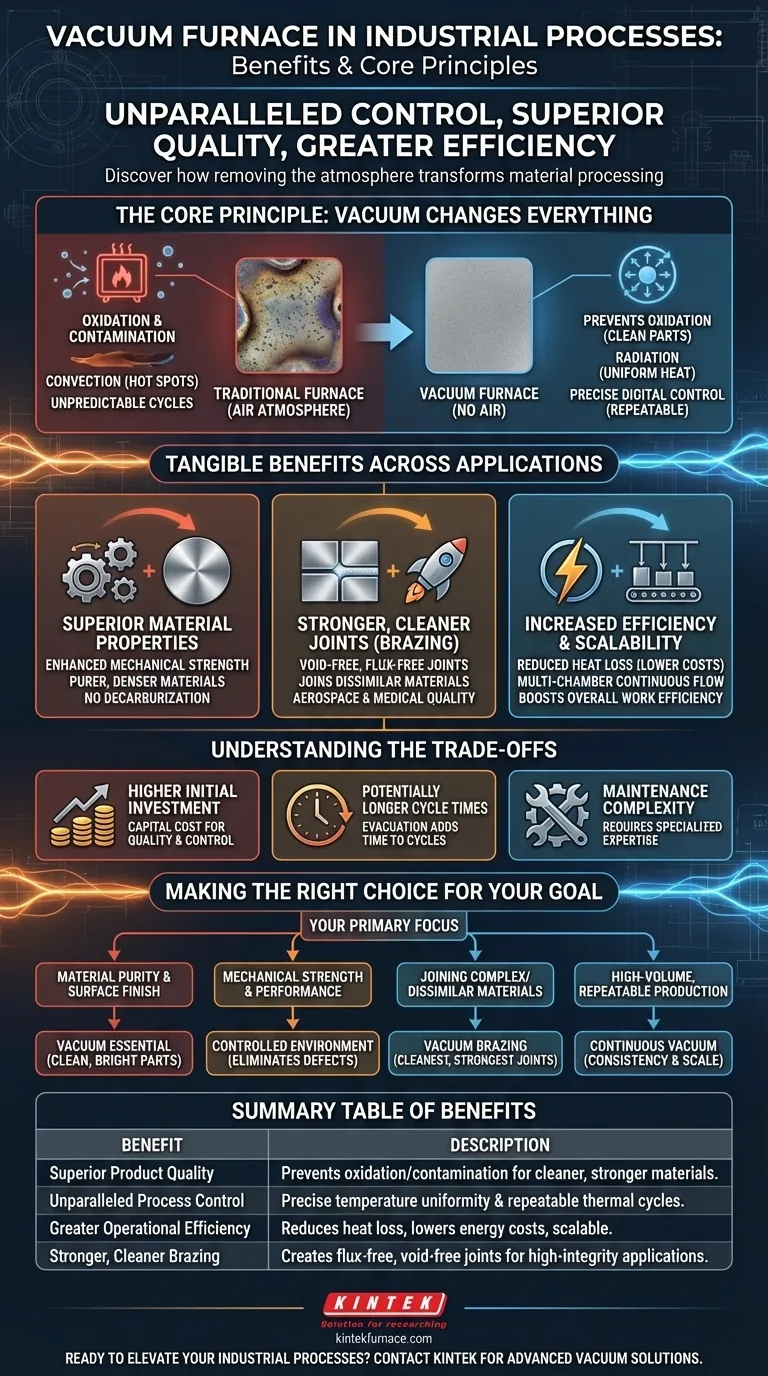

El Principio Central: Por Qué el Vacío lo Cambia Todo

Un horno tradicional calienta un material en presencia de aire. Un horno de vacío primero elimina ese aire, y este único cambio es la fuente de todos sus beneficios clave. Este entorno otorga a los ingenieros un nivel de control imposible de lograr en un horno atmosférico.

Eliminación de la Oxidación y la Contaminación

En un horno estándar, el oxígeno del aire reacciona con la superficie caliente de un material, creando óxidos, una forma de cascarilla y decoloración. Un horno de vacío elimina virtualmente todo el aire, previniendo la oxidación antes de que pueda comenzar.

Esto da como resultado piezas brillantes y limpias directamente del horno, eliminando la necesidad de limpieza posterior al proceso. Además, el vacío extrae activamente los gases de impureza del propio material, lo que conduce a un producto final más puro y denso, lo cual es fundamental para la sinterización de cerámicas avanzadas y carburos.

Lograr una Uniformidad de Temperatura Absoluta

En un horno lleno de aire, la transferencia de calor está dominada por la convección, lo que puede crear puntos calientes y calentamiento desigual. En el vacío, la convección se elimina. El calor se transfiere principalmente a través de la radiación.

Esto significa que cada superficie de la pieza, independientemente de su posición, recibe la misma cantidad de energía térmica. Esta excepcional uniformidad de temperatura minimiza el estrés térmico, previene la distorsión de la pieza y asegura que todo el componente reciba el tratamiento previsto a la perfección.

Permitir un Control de Proceso Preciso

Los hornos de vacío modernos son gestionados por sistemas informáticos sofisticados. Cuando se combinan con el entorno estable e inerte de un vacío, estos controles permiten ciclos térmicos increíblemente precisos y repetibles.

Los ingenieros pueden programar velocidades de calentamiento exactas, tiempos de mantenimiento (soak) y perfiles de enfriamiento rápido (templado). Esto asegura que cada pieza en un lote, y cada lote subsiguiente, se procese con parámetros idénticos, garantizando una calidad constante y propiedades del material predecibles a escala.

Beneficios Tangibles en Aplicaciones Industriales

El control preciso que ofrece un entorno de vacío se traduce directamente en mejoras medibles en calidad y rendimiento en varios procesos industriales.

Propiedades Superiores del Material

Para los metales sometidos a tratamiento térmico, la ausencia de oxígeno previene la descarburación superficial, un proceso que puede debilitar el material. Esto da como resultado componentes con propiedades mecánicas mejoradas, incluida mayor resistencia, dureza y resistencia a la corrosión.

Juntas Más Fuertes y Limpias en Soldadura Fuerte (Brazing)

La soldadura fuerte al vacío es un proceso primordial para unir componentes. Crea juntas excepcionalmente fuertes y libres de huecos sin necesidad de fundentes corrosivos.

Debido a que el proceso es tan limpio, es ideal para unir materiales disímiles o "incompatibles con soldadura" y es el estándar para aplicaciones críticas en aeroespacial, dispositivos médicos e incluso la fabricación de joyería de alta gama donde un acabado impecable es primordial.

Mayor Eficiencia y Escalabilidad

Si bien un horno de vacío es un equipo sofisticado, es muy eficiente energéticamente. El vacío actúa como un potente aislante, reduciendo drásticamente la pérdida de calor hacia el exterior y disminuyendo los costos operativos.

Para necesidades de gran volumen, los hornos de vacío continuos de múltiples cámaras permiten un flujo de trabajo optimizado, integrando los beneficios del procesamiento al vacío en un entorno de producción en masa y aumentando la eficiencia de trabajo general.

Entendiendo las Compensaciones

Aunque es potente, un horno de vacío no es la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

La complejidad de las bombas de vacío, la cámara y los sistemas de control significa que los hornos de vacío representan una inversión de capital significativamente mayor en comparación con los hornos atmosféricos estándar. El costo es una compensación por la calidad y el control superiores logrados.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de evacuar la cámara para crear el vacío añade tiempo al comienzo de cada ciclo. Aunque el calentamiento y el enfriamiento pueden ser muy rápidos, el tiempo de procesamiento por lote general puede ser más largo que en un horno atmosférico más simple donde las piezas pueden cargarse directamente en una cámara caliente.

Complejidad del Mantenimiento

Un horno de vacío es un sistema más complejo. Las bombas de vacío, los sellos y los conjuntos de sensores avanzados requieren mantenimiento especializado y experiencia técnica para mantenerlos operando con el máximo rendimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada depende completamente del resultado deseado para su material y sus prioridades operativas.

- Si su enfoque principal es la pureza del material y el acabado superficial: Un horno de vacío es esencial para prevenir la oxidación y producir piezas limpias y brillantes directamente del horno.

- Si su enfoque principal es la resistencia mecánica y el rendimiento: El entorno controlado elimina defectos superficiales e impurezas internas, lo que conduce a propiedades del material superiores en componentes tratados térmicamente o sinterizados.

- Si su enfoque principal es unir materiales complejos o disímiles: La soldadura fuerte al vacío proporciona el método más limpio, fuerte y repetible para crear juntas de alta integridad sin fundente.

- Si su enfoque principal es la producción de alto volumen y repetible: Un horno de vacío continuo proporciona la consistencia y la escala necesarias para la producción en masa de piezas de alta calidad que deben cumplir con especificaciones estrictas.

En última instancia, invertir en un horno de vacío es una inversión en control absoluto sobre las propiedades y la calidad finales de su material.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Calidad Superior del Producto | Previene la oxidación y la contaminación para obtener materiales más limpios y resistentes con propiedades mecánicas mejoradas. |

| Control de Proceso Inigualable | Permite una uniformidad de temperatura precisa y ciclos térmicos repetibles a través de sistemas informáticos avanzados. |

| Mayor Eficiencia Operacional | Reduce la pérdida de calor, disminuye los costos de energía y soporta la producción escalable con diseños de múltiples cámaras. |

| Juntas Más Fuertes y Limpias en Soldadura Fuerte | Crea juntas sin fundente y sin huecos, ideales para materiales disímiles en aplicaciones aeroespaciales y médicas. |

¿Listo para elevar sus procesos industriales con soluciones avanzadas de hornos de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la pureza del material, la resistencia mecánica o la producción de gran volumen, podemos ayudarle a lograr resultados superiores. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué ventajas ofrece un horno de secado al vacío? Preservación de la estructura y la capacidad de adsorción del carbón activado

- ¿Cómo garantiza la carburación al vacío una calidad de carburación estable? Logre un tratamiento térmico preciso y repetible

- ¿Qué papel desempeñan los hornos de vacío en la industria de los semiconductores? Esenciales para el procesamiento de alta pureza y el rendimiento

- ¿Cuáles son los requisitos esenciales para un horno de vacío de alta temperatura? Optimice su investigación de solidificación de metales

- ¿Cuáles son las ventajas de usar un horno de recocido al vacío? Logre un tratamiento térmico limpio y libre de oxidación

- ¿Qué función cumple un horno de recocido de hidrógeno a alta presión? Lograr una saturación profunda en muestras de acero

- ¿Cómo funciona el temple en un horno de vacío y cuál es su propósito? Lograr propiedades de material superiores

- ¿Cuál es la importancia de utilizar un horno de difusión y recocido al vacío para estudios de equilibrio termodinámico en aleaciones?