En esencia, el temple en un horno de vacío es el proceso de enfriamiento rápido y uniforme de un material calentado, típicamente un metal, dentro de un entorno controlado y libre de contaminación. Esto se logra más a menudo introduciendo un gas inerte de alta presión como nitrógeno o argón. El propósito es "fijar" una estructura cristalina específica (microestructura) formada a altas temperaturas, que determina directamente las propiedades mecánicas finales del material, como la dureza, la resistencia y la durabilidad.

El valor principal del temple en horno de vacío no es simplemente el enfriamiento rápido, sino la capacidad de lograrlo en un entorno ultralimpio. Esto previene la oxidación superficial y la contaminación, asegurando que el componente final tenga exactamente las propiedades diseñadas, con un acabado brillante y limpio.

Por qué el entorno de vacío es la base

Para entender el temple, primero hay que entender el entorno. Un horno de vacío elimina los gases atmosféricos, creando un espacio casi perfecto para el tratamiento térmico.

Eliminación de la oxidación y la contaminación

Calentar metales en presencia de oxígeno provoca oxidación: la formación de una capa de cascarilla en la superficie. El vacío elimina esto por completo.

Esto asegura que la pieza terminada esté brillante y limpia, sin necesidad de operaciones de limpieza posteriores. Más importante aún, previene defectos superficiales y alteraciones en la química de la aleación, lo que podría comprometer el rendimiento.

Garantizar una pureza de proceso absoluta

El entorno de vacío es esencial para procesar materiales reactivos como el titanio o las superaleaciones, que se arruinarían al exponerse al aire a altas temperaturas.

Esta pureza garantiza que las propiedades logradas son el resultado directo del ciclo térmico, y no de una reacción con contaminantes ambientales.

La mecánica de un temple

El temple es un choque térmico cuidadosamente controlado. Su objetivo es manipular la estructura atómica del metal antes de que tenga la oportunidad de asentarse en su estado natural de enfriamiento más lento.

"Congelar" una microestructura de alto rendimiento

Cuando un metal como el acero se calienta, su estructura cristalina cambia a una forma llamada austenita. Si se enfría lentamente, revierte a estructuras más suaves y dúctiles.

El temple rápido obliga a la austenita a transformarse en una estructura muy dura, resistente, pero frágil, llamada martensita. Este es el objetivo fundamental de muchos procesos de endurecimiento. La velocidad de enfriamiento es la variable crítica que determina el resultado.

El papel de la velocidad de enfriamiento

Diferentes aleaciones requieren diferentes velocidades de enfriamiento para lograr la transformación deseada. Esto se conoce como la capacidad de endurecimiento de una aleación.

Un temple demasiado lento no producirá la estructura endurecida. Un temple innecesariamente rápido puede introducir tensiones internas, provocando distorsión o incluso agrietamiento.

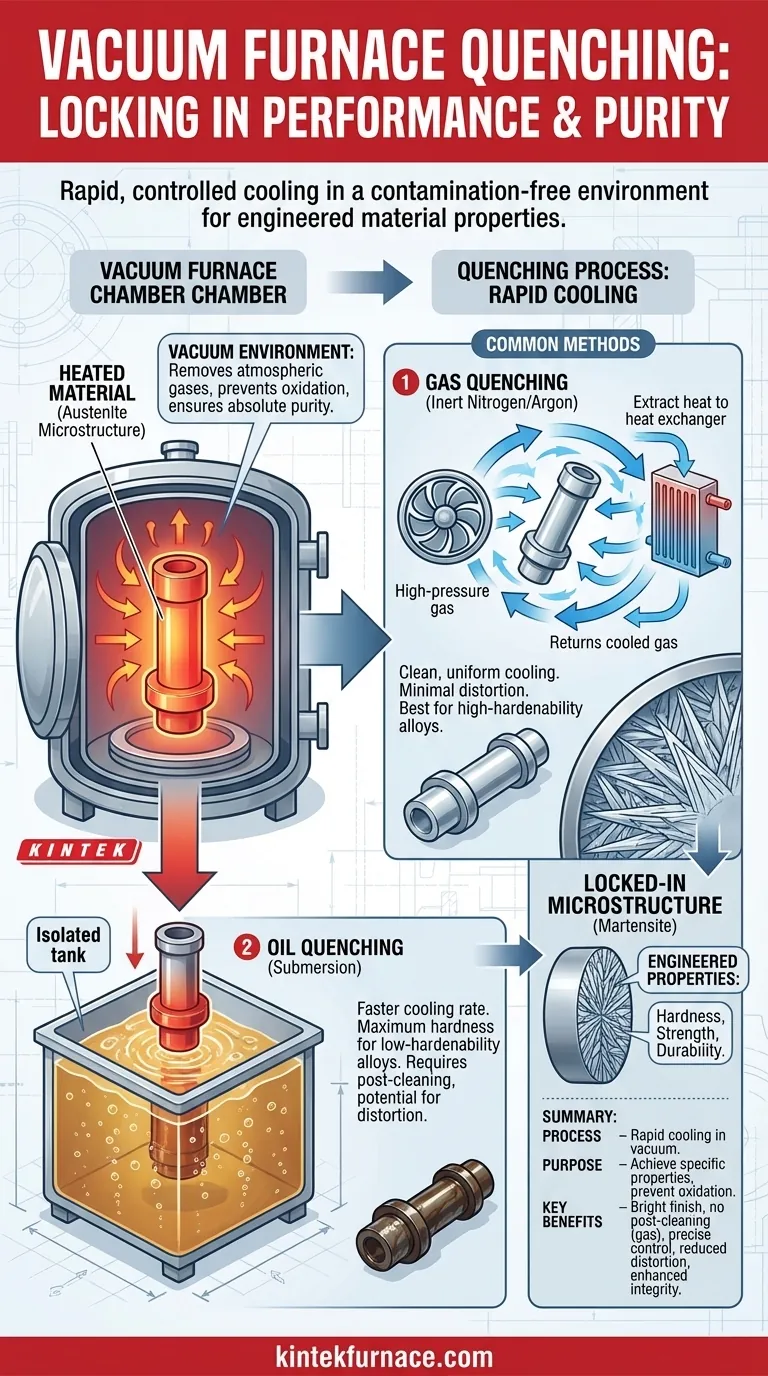

Métodos comunes de temple en un horno de vacío

El método de enfriamiento se elige en función de la velocidad de temple requerida para la aleación específica que se está tratando.

Temple con gas

Este es el método más común en los hornos de vacío modernos. Una vez que la pieza alcanza su temperatura objetivo, la cámara de calentamiento se vuelve a llenar con un gas inerte a alta presión (típicamente nitrógeno o argón).

Un potente ventilador hace circular este gas a gran velocidad a través de la carga, donde absorbe calor. Luego, el gas calentado se dirige fuera de la cámara hacia un intercambiador de calor refrigerado por agua antes de recircularse de nuevo al horno. La presión del gas (de 2 a 20 bares o más) controla directamente la velocidad de enfriamiento.

Temple en aceite

Para aleaciones con menor capacidad de endurecimiento que requieren un temple más rápido del que puede proporcionar el gas, se utiliza el temple en aceite. Estos hornos están diseñados con un baño de aceite aislado y sellado debajo o al lado de la zona caliente.

Después del calentamiento, el material se transfiere mecánicamente desde la zona caliente y se sumerge en el aceite, todo mientras se mantiene el vacío. Esto proporciona un temple mucho más severo y rápido.

Entendiendo las compensaciones

Elegir un método de temple implica equilibrar la velocidad, la calidad de la pieza y la complejidad del proceso.

Temple con gas: Limpieza y control

La principal ventaja del temple con gas es su limpieza. Las piezas salen brillantes y libres de aceite. También proporciona un enfriamiento más uniforme, lo que reduce significativamente el riesgo de distorsión de la pieza.

Sin embargo, su velocidad de enfriamiento es más lenta que la del aceite. Podría no ser suficiente para endurecer completamente secciones grandes o ciertos tipos de aceros para herramientas.

Temple en aceite: Velocidad máxima

La ventaja clave del aceite es su velocidad y su capacidad para lograr la dureza máxima en aleaciones con menor capacidad de endurecimiento.

Las desventajas incluyen la necesidad de limpieza posterior de las piezas, el potencial de mayor choque térmico y distorsión, y la complejidad y el mantenimiento adicionales del sistema de baño de aceite del horno.

Tomar la decisión correcta para su objetivo

Su decisión final depende de los requisitos del material y del resultado deseado.

- Si su enfoque principal es un acabado superficial limpio y una distorsión mínima en aleaciones de alta capacidad de endurecimiento: El temple con gas a alta presión es la opción ideal.

- Si su enfoque principal es lograr la máxima dureza en aleaciones de baja capacidad de endurecimiento: El temple en aceite es a menudo el único método viable, a pesar de los pasos adicionales del proceso.

- Si su enfoque principal es la repetibilidad y fiabilidad del proceso: Cualquier método de temple al vacío ofrece un control y consistencia superiores en comparación con los tratamientos en hornos atmosféricos.

En última instancia, el temple al vacío transforma el tratamiento térmico de un proceso masivo a un paso de ingeniería preciso para crear componentes de alto rendimiento e integridad elevada.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Enfriamiento rápido de metal calentado usando gas inerte o aceite en un vacío para fijar la microestructura. |

| Propósito | Lograr propiedades mecánicas específicas como dureza y resistencia; prevenir la oxidación y la contaminación. |

| Métodos comunes | Temple con gas (enfriamiento limpio y uniforme) y temple en aceite (más rápido, para aleaciones de baja capacidad de endurecimiento). |

| Beneficios clave | Acabado brillante, sin limpieza posterior, control preciso, distorsión reducida e integridad mejorada del componente. |

¿Listo para elevar el rendimiento de su material con temple de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo