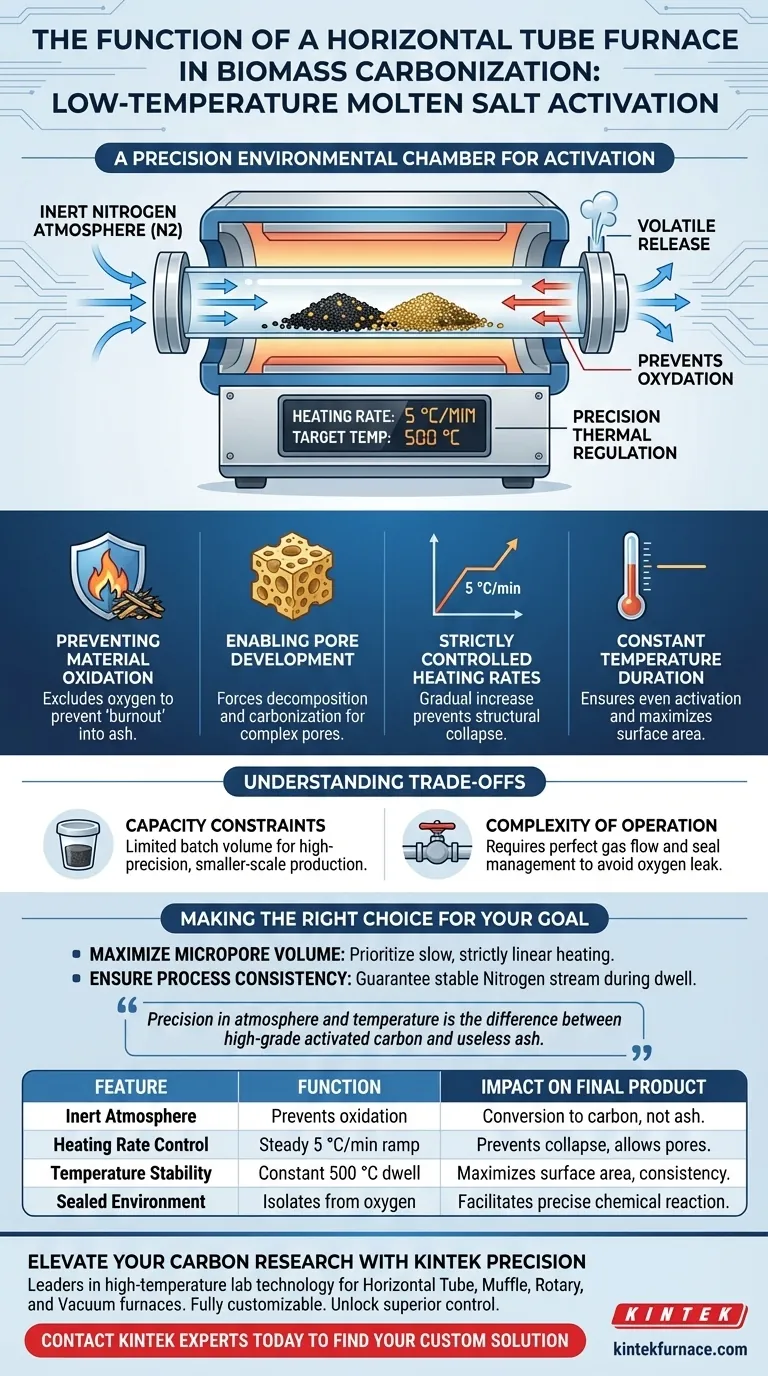

Un horno tubular horizontal funciona como una cámara ambiental de precisión diseñada para aislar la biomasa del oxígeno mientras aplica perfiles térmicos específicos. Su función principal en la activación con sal fundida a baja temperatura es mantener una atmósfera inerte de nitrógeno estable y regular las velocidades de calentamiento (típicamente 5 °C por minuto), asegurando que la biomasa se convierta en carbono poroso en lugar de quemarse hasta convertirse en ceniza.

Conclusión clave El horno tubular horizontal no es simplemente un calentador; es un sistema de atmósfera estrictamente controlada. Su valor radica en prevenir la oxidación del biochar a altas temperaturas (por ejemplo, 500 °C), obligando al material a desarrollar estructuras de poros internas en lugar de descomponerse por completo.

El papel crítico del control de la atmósfera

Prevención de la oxidación del material

La función más vital del horno es el mantenimiento de una atmósfera inerte, que típicamente utiliza nitrógeno (N2).

A las temperaturas requeridas para la activación, los precursores de biomasa como la quitina son altamente reactivos al oxígeno. Sin el entorno sellado del horno tubular, el material se oxidaría y sufriría una "combustión completa", convirtiéndose efectivamente en ceniza en lugar de carbón activado.

Permitir el desarrollo de poros

Al excluir el oxígeno, el horno obliga a la biomasa a someterse a descomposición térmica y carbonización.

Este entorno controlado asegura que las reacciones químicas que ocurren entre la biomasa y la sal fundida resulten en el desarrollo de una estructura de poros compleja, en lugar de una combustión superficial.

Regulación térmica de precisión

Velocidades de calentamiento estrictamente controladas

El horno tubular permite la programación de rampas de calentamiento exactas, como un incremento constante de 5 °C por minuto.

Este aumento gradual es esencial para el proceso de activación. Una velocidad de calentamiento demasiado rápida puede causar el colapso estructural del precursor, mientras que una velocidad controlada permite la evolución ordenada de volátiles y la formación de marcos de carbono estables.

Duración de temperatura constante

Una vez alcanzada la temperatura objetivo (a menudo alrededor de 500 °C para procesos a baja temperatura), el horno mantiene este calor con alta estabilidad.

Esta duración de temperatura constante asegura que la reacción de activación se propague uniformemente por todo el material, maximizando el área superficial y la calidad del producto final.

Comprender las compensaciones

Restricciones de capacidad

Si bien los hornos tubulares horizontales ofrecen un control superior, generalmente tienen una capacidad de muestra limitada en comparación con los hornos mufla o los hornos industriales.

La geometría definida del tubo limita el volumen de biomasa y la mezcla de sal fundida que se puede procesar en un solo lote, lo que lo convierte principalmente en una herramienta para producción a pequeña escala de alta precisión o investigación.

Complejidad de operación

A diferencia de un horno estándar, un horno tubular requiere la gestión de flujos de gas y sellos.

Asegurar que el sistema sea perfectamente hermético es fundamental; incluso una fuga menor en las bridas del tubo puede introducir oxígeno, comprometiendo la atmósfera inerte y arruinando la estructura de poros de todo el lote.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno tubular horizontal en su proceso de activación, alinee su configuración con sus objetivos específicos:

- Si su enfoque principal es maximizar el volumen de microporos: Priorice una velocidad de calentamiento lenta y estrictamente lineal (por ejemplo, 5 °C/min) para evitar el colapso estructural durante la liberación de volátiles.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de que su sistema de flujo de gas proporcione una corriente continua y estable de nitrógeno para eliminar cualquier presión parcial de oxígeno durante el tiempo de permanencia.

La precisión en la atmósfera y la temperatura es la diferencia entre el carbón activado de alta calidad y la ceniza inútil.

Tabla resumen:

| Característica | Función en la carbonización | Impacto en el producto final |

|---|---|---|

| Atmósfera inerte | Previene la oxidación y combustión completa de la biomasa | Asegura la conversión a carbono en lugar de ceniza |

| Control de la velocidad de calentamiento | Rampa constante de 5 °C/min | Previene el colapso estructural; permite la formación de poros |

| Estabilidad de la temperatura | Mantiene una permanencia constante de 500 °C | Maximiza el área superficial y la consistencia de la activación |

| Entorno sellado | Aísla los materiales del oxígeno | Facilita la reacción química precisa con las sales |

Mejore su investigación sobre carbono con la precisión de KINTEK

Desbloquee un control superior sobre la activación de su material con KINTEK. Como líderes en tecnología de laboratorio de alta temperatura, ofrecemos I+D y fabricación experta para hornos tubulares horizontales, mufla, rotatorios y de vacío, todos totalmente personalizables a sus parámetros de investigación específicos. Ya sea que esté maximizando el volumen de microporos o asegurando la consistencia del proceso, nuestros sistemas brindan las atmósferas inertes estables y los perfiles térmicos precisos que sus precursores de biomasa requieren.

¿Listo para transformar su proceso de carbonización? Contacte a los expertos de KINTEK hoy mismo para encontrar su solución personalizada

Guía Visual

Referencias

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo garantiza un horno de lecho fluidizado vertical la estabilidad de la reacción? Mecanismos clave para experimentos de oxidación de azufre

- ¿Cuáles son los rangos típicos de temperatura de trabajo para hornos tubulares de laboratorio? Encuentre el horno adecuado para su proceso

- ¿Cuáles son las ventajas técnicas de utilizar un controlador programable PID en los módulos de control de hornos tubulares?

- ¿Cómo influyen los procesos de tratamiento térmico en la configuración de un horno tubular vertical? Optimice para Temple, Recocido y Más

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de nanoóxido de zinc? Domina el control de la microestructura

- ¿Cuál es la función del tubo de cuarzo de alta pureza en el CVT para ZrTe5? Garantizar alta pureza e integridad del vacío

- ¿Cómo se instala una balanza de laboratorio de alta precisión en un horno tubular? Domine el aislamiento térmico para obtener datos precisos

- ¿Qué papel juega un horno tubular de laboratorio en el recocido de acero de bajo carbono? Calor de precisión para nanocompuestos