Un horno tubular de laboratorio funciona como el recipiente crítico para la transformación estructural. Proporciona un entorno térmico altamente controlado que convierte muestras de polvo compactado en materiales sólidos de alta resistencia. Específicamente, para nanocompuestos de acero de bajo carbono, mantiene altas temperaturas precisas, como 850 °C, para impulsar los mecanismos atómicos necesarios para la sinterización y el fortalecimiento.

El horno hace más que simplemente calentar el material; orquesta la difusión atómica y los cambios de fase. Al mantener un entorno térmico estable, elimina las tensiones del procesamiento y une las partículas a nivel granular, dictando directamente la integridad mecánica final del nanocompuesto.

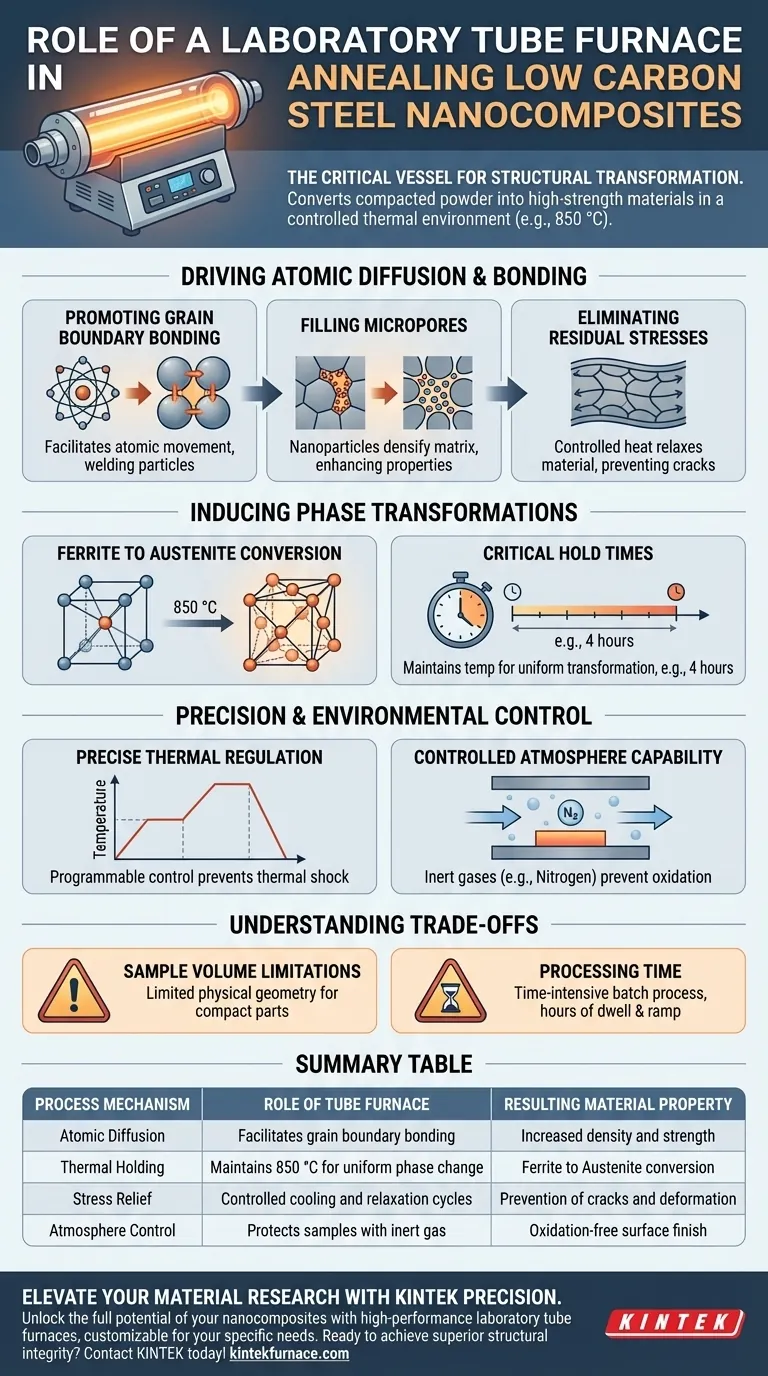

Impulsando la Difusión Atómica y la Unión

El papel principal del horno tubular es facilitar la transición de un estado de polvo prensado a un sólido unificado.

Promoviendo la Unión de Límites de Grano

A altas temperaturas, el horno promueve la difusión atómica. Esto permite que los átomos se muevan a través de los límites de las partículas de polvo, uniéndolas efectivamente.

Rellenando Microporos

Durante esta retención térmica, las nanopartículas dentro de la matriz compuesta se activan. Llenan los microporos entre las partículas de acero, densificando el material y mejorando significativamente sus propiedades mecánicas finales.

Eliminando Tensiones Residuales

La etapa de prensado utilizada para crear la forma inicial de la muestra crea una tensión interna significativa. El calor controlado del proceso de recocido relaja el material, eliminando estas tensiones residuales para prevenir futuras grietas o deformaciones.

Induciendo Transformaciones de Fase

Más allá de la unión, el horno tubular actúa como un catalizador para cambiar la estructura cristalina fundamental del acero.

Conversión de Ferrita a Austenita

Al mantener una temperatura específica (por ejemplo, 850 °C), el horno induce una transformación de fase. La matriz de acero de bajo carbono cambia de una estructura de ferrita a una estructura de austenita.

Tiempos de Retención Críticos

Esta transformación no es instantánea. El horno debe mantener esta temperatura durante un período prolongado, a menudo alrededor de cuatro horas, para garantizar que la transformación sea uniforme en toda la muestra.

Control de Precisión y Ambiental

Si bien el mecanismo principal es el calor, la calidad de ese calor es la razón por la que se selecciona un horno tubular sobre otros métodos de calentamiento.

Regulación Térmica Precisa

Los hornos tubulares ofrecen control de temperatura programable. Esto permite rampas de calentamiento y tiempos de retención específicos, asegurando que la muestra no experimente choque térmico ni calentamiento desigual.

Capacidad de Atmósfera Controlada

Aunque el recocido del acero se centra en el calor, el diseño del horno tubular permite la introducción de gases inertes, como nitrógeno. Esto crea una atmósfera controlada que protege la muestra de la oxidación no deseada durante los largos ciclos de calentamiento.

Comprendiendo las Compensaciones

Si bien es esencial para nanocompuestos de alta calidad, el uso de un horno tubular de laboratorio presenta restricciones específicas.

Limitaciones de Volumen de Muestra

Los hornos tubulares están diseñados para muestras compactas. La geometría física del tubo limita el tamaño y la cantidad de piezas de nanocompuesto que se pueden procesar simultáneamente.

Tiempo de Procesamiento

El proceso requiere mucho tiempo. Lograr la difusión atómica completa y la transformación de fase requiere horas de tiempo de permanencia (por ejemplo, cuatro horas) más tiempo de rampa, lo que lo convierte en un proceso por lotes en lugar de continuo.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de recocido para nanocompuestos de acero de bajo carbono, considere sus objetivos específicos:

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que la temperatura del horno sea lo suficientemente alta (850 °C) para maximizar la unión de los límites de grano y permitir que las nanopartículas llenen los microporos de manera efectiva.

- Si su enfoque principal es la uniformidad estructural: Priorice la duración del tiempo de retención (por ejemplo, 4 horas) para garantizar una transformación de fase completa de ferrita a austenita en toda la matriz.

En última instancia, el horno tubular de laboratorio es el puente que transforma un compactado frágil de polvo prensado en un nanocompuesto robusto y de alto rendimiento.

Tabla Resumen:

| Mecanismo de Proceso | Papel del Horno Tubular | Propiedad del Material Resultante |

|---|---|---|

| Difusión Atómica | Facilita la unión de límites de grano a altas temperaturas | Mayor densidad y resistencia |

| Retención Térmica | Mantiene 850 °C para un cambio de fase uniforme | Conversión de Ferrita a Austenita |

| Alivio de Tensión | Ciclos controlados de enfriamiento y relajación | Prevención de grietas y deformaciones |

| Control de Atmósfera | Protege las muestras con gas inerte (por ejemplo, Nitrógeno) | Acabado superficial libre de oxidación |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus nanocompuestos de acero de bajo carbono con los hornos tubulares de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables Tubulares, de Mufla, Rotatorios, de Vacío y CVD adaptados a sus rampas de temperatura y requisitos de atmósfera específicos.

Ya sea que necesite optimizar la unión de los límites de grano o garantizar transformaciones de fase uniformes, nuestro equipo de ingeniería está listo para diseñar la solución térmica perfecta para su laboratorio.

¿Listo para lograr una integridad estructural superior? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona un horno tubular dividido (zona única)? Acceda fácilmente y logre una calefacción uniforme

- ¿Cómo se utiliza un horno tubular para transformar precursores de catalizador oxidados en K-MoS2/Al2O3 sulfurados? Activación precisa

- ¿Por qué los hornos tubulares se consideran esenciales para la investigación científica? Desbloquee el control preciso de alta temperatura

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales

- ¿Qué pasos implica el uso de un horno tubular de alta temperatura? Domine la transformación precisa de materiales

- ¿Cuál es la función clave de un horno tubular para la austenización de AHSS? Pruebas de precisión para acero de alta resistencia

- ¿Por qué usar una caja de grafito en hornos de tubo para el recocido de Sb2Se3? Lograr un crecimiento cristalino preciso y control de vapor

- ¿Cuál es la función principal de un horno tubular en la evaluación de la acidez del humo de los materiales de cable? Lograr pruebas precisas