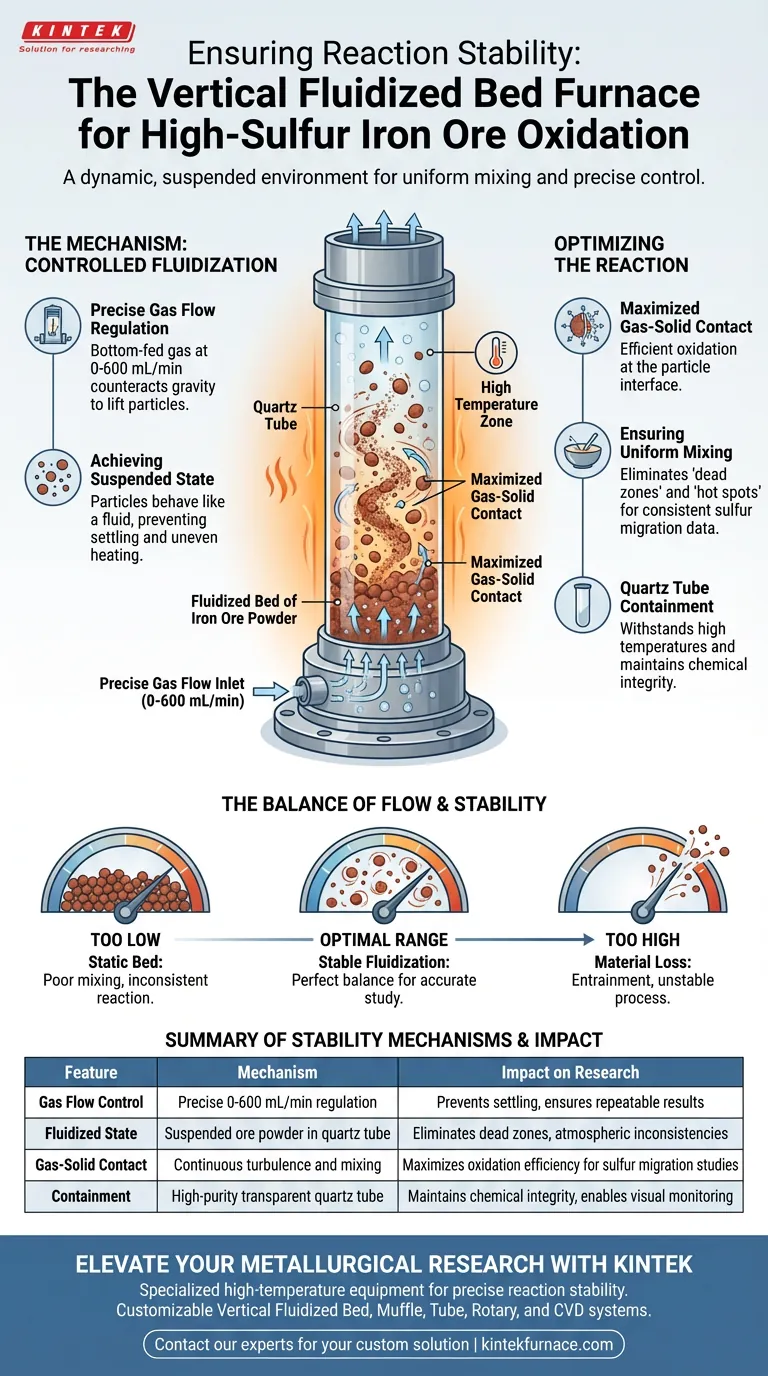

El horno de lecho fluidizado vertical garantiza la estabilidad de la reacción al crear un entorno dinámico y suspendido donde el polvo de mineral y los gases reactivos se mezclan uniformemente. Al introducir gas desde la parte inferior de un tubo de cuarzo transparente a velocidades controladas con precisión, típicamente entre 0 y 600 mL/min, el sistema logra un estado fluidizado que maximiza el contacto gas-sólido y elimina las inconsistencias atmosféricas.

La principal ventaja de este aparato es su capacidad para transformar una reacción sólida estática en un proceso similar a un fluido. Esto asegura que cada partícula de mineral de hierro con alto contenido de azufre esté expuesta a condiciones idénticas, un requisito crítico para estudiar con precisión las leyes de migración de los elementos de azufre.

La mecánica de la fluidización controlada

Regulación precisa del flujo de gas

La estabilidad de la reacción depende del control riguroso del flujo de gas. El gas se introduce desde el fondo del horno para contrarrestar la gravedad que actúa sobre el polvo de mineral.

Los operadores suelen ajustar este flujo dentro de un rango específico de 0 a 600 mL/min. Esta precisión permite al usuario ajustar la velocidad exacta requerida para levantar el tamaño de partícula específico del mineral que se está probando.

Lograr el estado suspendido

Cuando el flujo de gas está optimizado, el polvo de mineral entra en un estado fluidizado suspendido. Las partículas no se asientan en el fondo, ni son arrastradas fuera del tubo.

Esta suspensión permite que las partículas sólidas se comporten como un fluido. Evita que el material se compacte, lo que a menudo conduce a un calentamiento desigual y reacciones inconsistentes en hornos estáticos.

Optimización del entorno de reacción

Maximización del contacto gas-sólido

En la tostación por oxidación, la reacción ocurre en la interfaz entre el mineral sólido y el oxígeno en el gas. El lecho fluidizado asegura un contacto suficiente entre estas dos fases.

Dado que las partículas se mueven constantemente y están rodeadas de gas, el proceso de oxidación es mucho más eficiente que en configuraciones donde el gas simplemente pasa sobre un lecho estacionario de material.

Garantizar una mezcla uniforme

La turbulencia creada por la fluidización da como resultado una mezcla uniforme de los reactivos. Esta homogeneidad elimina las "zonas muertas" donde las reacciones podrían detenerse o los "puntos calientes" donde las temperaturas podrían aumentar de forma incontrolable.

Para los investigadores que estudian la migración de azufre, esta uniformidad es innegociable. Garantiza que los datos recopilados reflejen las propiedades químicas del mineral, en lugar de artefactos de una configuración experimental desigual.

La contención del tubo de cuarzo

La zona de reacción principal se encuentra dentro de un tubo de cuarzo transparente. Este material se elige por su capacidad para soportar altas temperaturas y ataques químicos.

Proporciona un entorno contenido y limpio que mantiene la integridad atmosférica requerida para experimentos sensibles con alto contenido de azufre.

Desafíos y compensaciones comunes

Sensibilidad a la velocidad de flujo

Si bien el rango de 0-600 mL/min ofrece flexibilidad, requiere una calibración cuidadosa. Los caudales demasiado bajos no lograrán fluidizar el lecho, lo que resultará en una reacción estática con poca mezcla.

Por el contrario, los caudales demasiado altos pueden arrastrar sólidos, arrastrando el polvo de mineral fuera de la zona de reacción por completo. La estabilidad del experimento depende completamente de encontrar el equilibrio preciso dentro de este rango.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de un horno de lecho fluidizado vertical para su investigación específica, considere las siguientes prioridades experimentales:

- Si su enfoque principal es el estudio de la migración de azufre: Priorice la mezcla uniforme para garantizar que las condiciones atmosféricas que rodean al azufre sean constantes durante todo el período.

- Si su enfoque principal es la eficiencia de la oxidación: Concéntrese en maximizar el contacto gas-sólido ajustando el caudal al límite superior del régimen de fluidización estable sin causar pérdida de material.

Al dominar el equilibrio entre el flujo de gas y la suspensión de partículas, garantiza los datos de alta fidelidad necesarios para comprender reacciones metalúrgicas complejas.

Tabla resumen:

| Característica | Mecanismo de estabilidad | Impacto en la investigación |

|---|---|---|

| Control del flujo de gas | Regulación precisa de 0-600 mL/min | Evita el asentamiento y garantiza resultados repetibles |

| Estado fluidizado | Polvo de mineral suspendido en tubo de cuarzo | Elimina zonas muertas e inconsistencias atmosféricas |

| Contacto gas-sólido | Turbulencia y mezcla continuas | Maximiza la eficiencia de oxidación para estudios de migración de azufre |

| Contención | Tubo de cuarzo transparente de alta pureza | Mantiene la integridad química y permite la monitorización visual |

Mejore su investigación metalúrgica con KINTEK

La estabilidad precisa de la reacción es la base del análisis preciso de materiales. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de lecho fluidizado vertical, muflas, tubos, rotatorios y sistemas CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté investigando las leyes de migración de azufre u optimizando la eficiencia de la oxidación, nuestro equipo especializado de alta temperatura proporciona el entorno uniforme que su investigación exige.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Xiaojiao Chen, Zijian Wang. Study on the Migration and Release of Sulfur during the Oxidizing Roasting of High-Sulfur Iron Ore. DOI: 10.3390/min14030276

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno tubular en la carbonización? Dominando el control de precisión para materiales de carbono estructurados

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Mo2C? Domina la precisión de la carbonización

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para un procesamiento de materiales superior

- ¿Cómo beneficia a los usuarios el sólido rendimiento de los hornos de tubo de vacío? Desbloquee Calidad y Eficiencia Superiores

- ¿Qué problemas existían con los diseños de hornos tubulares tempranos? Descubra los defectos que obstaculizaron el rendimiento

- ¿Cuál es la función de un horno de tubo de cuarzo en la oxidación térmica en seco de obleas de silicio? Mejora la calidad de tu óxido

- ¿Por qué se requiere un horno tubular de alta precisión para los catalizadores PtCln/Fe-N-C? Garantice precisión subnanométrica

- ¿Por qué se utilizan los hornos tubulares? Desbloquee el calentamiento de precisión para su laboratorio